W 2017 roku inżynierowie produkcji w Ashley Furniture postanowili usprawnić wytwarzanie mebli w swoim zakładzie. Zaczęli więc zastanawiać się, na co można zamienić obrabiane maszynowo trzpienie, by uniknąć długiego czasu dostawy i zyskać możliwość zamawiania minimalnej ilości części? Po przeprowadzeniu testów inżynierowie zdecydowali się na wdrożenie drukarki 3D w technologii SLA. Dzięki funkcjonalnym wydrukom 3D udało się znacząco przyspieszyć produkcję.

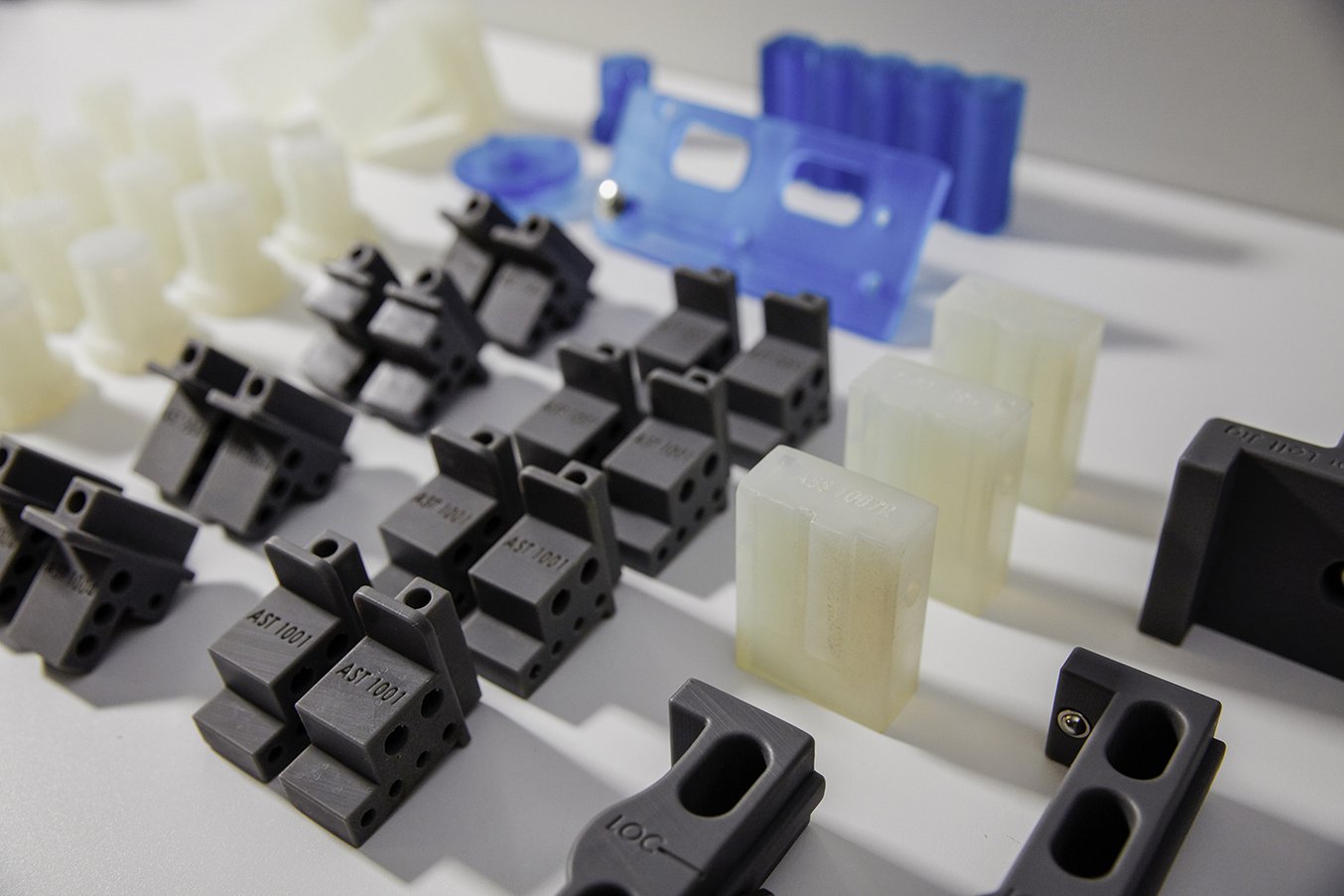

Obecnie, po dwóch latach i po zakupie kolejnej drukarki Formlabs Form 2 pracownicy korzystają z 700 części wykonanych na drukarkach 3D. Wszystkie elementy są używane na halach produkcyjnych i montażowych razem z obrabiarkami CNC i robotami przemysłowymi.

Pracownicy z różnych działów cały czas stawiają pytania na temat dotychczasowych procesów i wprowadzają w życie nowe pomysły. Pomaga to utrzymywać ciągły rozwój firmy.

Zobacz, jak Ashley Furniture, jeden z największych światowych wytwórców mebli, wdraża nowe technologie do swoich zakładów: od robotyki do druku 3D.

Przepis na sukces w przemyśle… nie tylko meblarskim

Ashley Furniture to jeden z największych producentów mebli na świecie. Pomimo tego, że na rynku pracy jest co raz mniej pracowników, firma notuje stały rozwój.

Produkcja wzrosła o 10% tylko w naszym zakładzie w Arcadii przy nakładzie pracy zmniejszonym o prawie 15% – mówi Vaughn Pieters, Senior Director of Casegood Operations.

Kultura pracy w Ashley Furniture motywuje pracowników do czynnego udziału w poprawie funkcjonowania zakładu. Firma wdraża zaawansowane technologie, aby wspomóc pracowników i zoptymalizować procesy produkcyjne. Większość zmian wychodzi od ludzi pracujących bezpośrednio z produktem.

„Automatyzacja pozwoliła odejść nam od ciężkiej fizycznej pracy, która charakteryzowała przemysł przez ostatnie 50, 60 lat. Nasi pracownicy nie muszą już wykonywać trudnej fizycznej pracy przez cały dzień. Niech maszyny robią to za nich. Niech ludzie wykorzystują swój umysł do poprawy tego procesu – mówi Vaughn Pieters. Naszego pierwszego robota wdrożyliśmy pięć lat temu. Teraz przechodząc przez nasz zakład widzisz, gdzie jeszcze wprowadziliśmy automatyzację. Z drukiem 3D jest podobnie, rozprzestrzenia się po całym zakładzie”.

Ashley Furniture korzysta z 700 wydrukowanych części w swoim zakładzie, które są montowane i używane wszędzie, zarówno na produkcji, jak i w montażowni.

Od prototypowania do wytwarzania sprawdzianów i oprzyrządowania

Przez ostatnie 30 lat Brian Konkel inżynier produkcji w Ashley Furniture pracował w działach projektowych, utrzymania ruchu i produkcji, znajdując szansę wdrożenia druku 3D w poszczególnych dziedzinach.

Przed wdrożeniem druku 3D bezpośrednio na hali produkcyjnej inż. Brian Konkel wykorzystywał drukarki 3D do prototypowania. Firma od lat 90. korzystała z usług druku 3D, zamawiając pojedyncze modele. W końcu zdecydowano się na zakup małej budżetowej drukarki FDM, gdy ilość zamówień wzrosła.

Liczba wydruków 3D w Ashley Furniture ciągle rosła. Z czasem ich jakość zaczęła stanowić problem, ponieważ od wydruków wymagano większej dokładności. Zespół postanowił poszerzyć swoje możliwości, kupując drukarkę 3D Formlabs Form 2 drukującą z płynnej żywicy w technologii SLA.

Stereolitografia (SLA) to technologia druku 3D polegająca na polimeryzacji płynnej żywicy w stałe modele. Drukarka buduję model warstwa po warstwie. W technologii FDM (Fuel Deposition Modeling) modele są budowane przez topienie materiału termoplastycznego (filamentu) i następnie układanie go warstwowo przez rozgrzaną dyszę.

„Zdaliśmy sobie sprawę, że szukamy lepszej jakości drukowanych powierzchni oraz lepszej tolerancji wymiarowej. Druk 3D w technologii SLA na drukarce Form 2 pozwolił nam tworzyć elementy takie jak zatrzaski do montowania różnych podzespołów – wyjaśnia Konkel. To, co wyróżnia drukarkę 3D Formlabs Form 2 to mnogość dostępnych materiałów. Możemy wydrukować element z danej żywicy. Jeśli po testach okaże się, że nie jest to to, czego szukaliśmy, zawsze mamy kilka innych opcji materiałowych”.

Potencjał technologii addytywnych został w pełni wykorzystany, gdy w Ashley Furniture pojawił się egzemplarz Form 2. Oprócz prototytpowania, Konkel znalazł inne zastosowania druku 3D w produkcji. Liczba drukowanych elementów wzrosła tak bardzo, że po sześciu miesiącach firma zdecydowała się kupić drugą drukarkę Form 2.

„Obecnie obie nasze drukarki 3D Form 2 pracują co najmniej przez 40 godzin tygodniowo” – mówi inż. Brian Konkel.

Skalowanie produkcji drukowanych części

Drukowanie części prototypowych jest szybkim rozwiązaniem obarczonym bardzo małym ryzykiem. Druk 3D otwiera nowe możliwości: pozwala na błyskawiczne testy i wdrażanie nowych rozwiązań, drukowanie części zamiennych na miejscu, odkrywanie nowych kreatywnych sposobów na optymalizację produkcji.

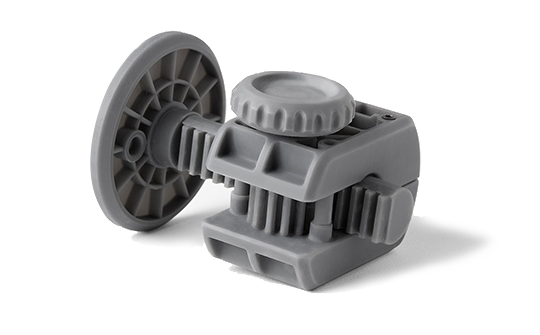

Setki kołków wyrównujących wydrukowanych z żywicy Durable jest używanych na stołach frezarskich CNC w fabryce Arcadia w Ashley Furniture

Druk 3D tylko jednego elementu – trzpieni pozycjonujących – pozwolił zaoszczędzić czas i pieniądze w porównaniu do nylonowych elementów, które były zamawiane od podwykonawców.

„Poprzednio zamawialiśmy trzpienie od podwykonawcy. Minimalna wielkość zamówienia wynosiła 1200 sztuk wykonanych na tokarce z nylonu. Teraz jesteśmy w stanie zmniejszyć koszty o połowę, drukując pojedyncze elementy” – wyjaśnia Konkel.

Druk 3D elementów nie tylko zmniejszył koszty, ale zredukował również czas przezbrojeń pomiędzy partiami. Poprzednio specjalny zaczep musiał zostać stworzony dla każdego podajnika. Teraz pracownicy przemieszczają trzpienie pomiędzy wcześniej zrobionymi otworami, co znacznie redukuje czas przezbrojenia.

Porównanie kosztów: trzpień pozycjonujący

| Koszt realizacji | Czas realizacji | |

| Zamówienie u podwykonawcy na tokarce | Minimum 1200sztuk $10 za sztukę |

3-4 tygodnie |

| Drukarka 3D w zakładzie | Bez minimalnej ilości $5,9 za sztukę |

15h 30 min na 16 części z dwóch drukarek 3D |

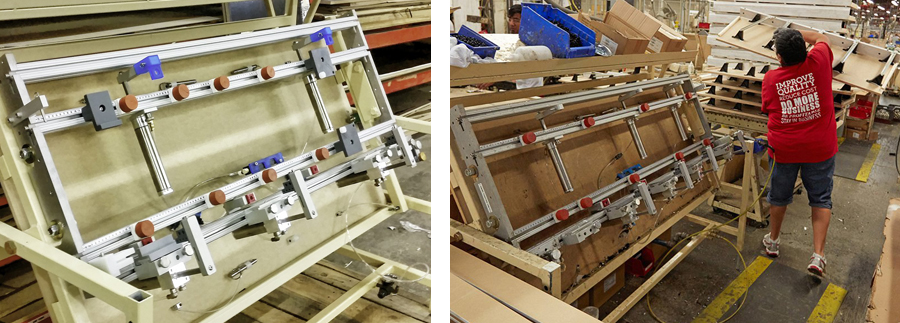

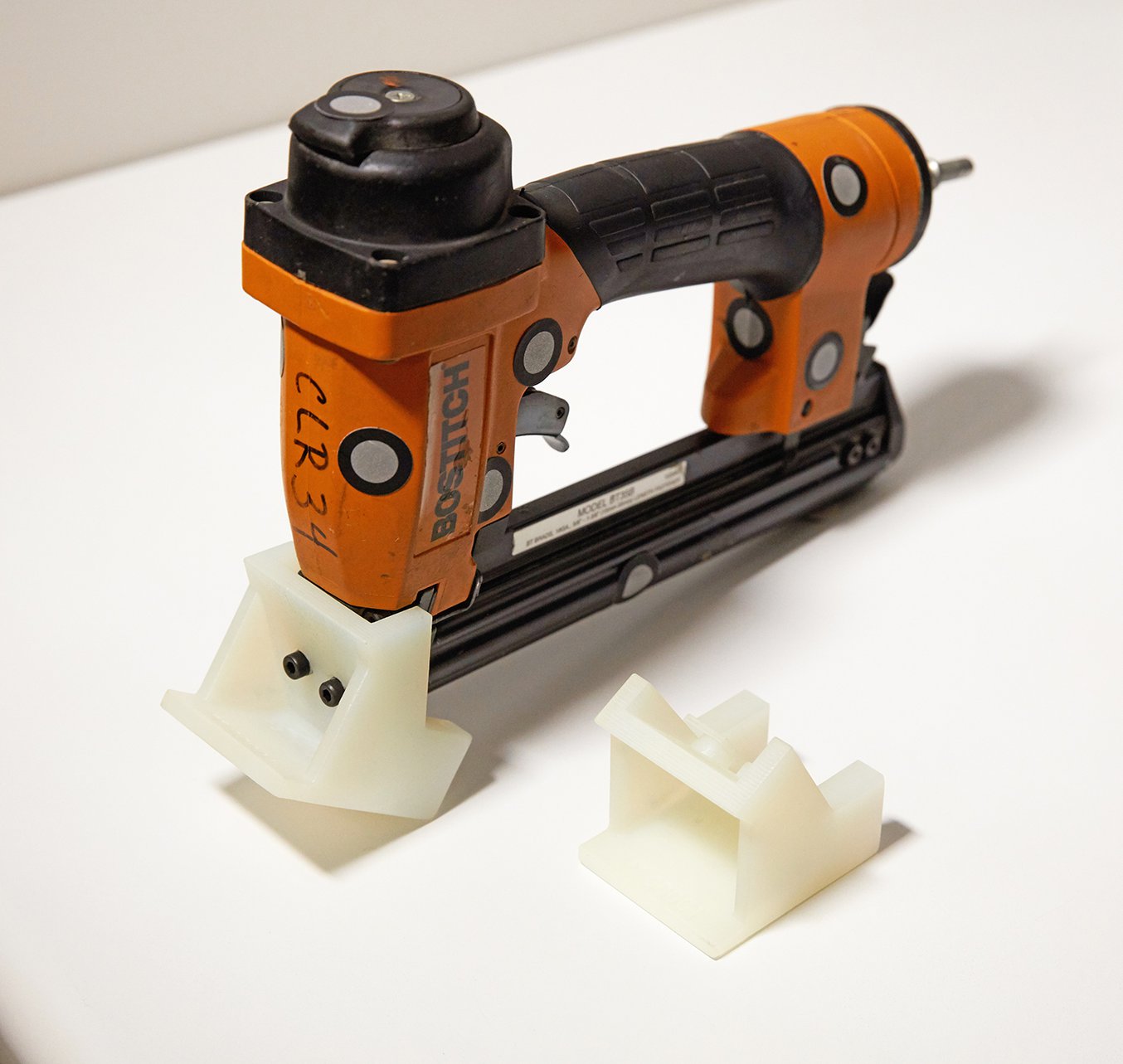

Uniwersalny system montażu – narzędzia z drukarki 3D

Jednym z najbardziej kreatywnych rozwiązań stosowanych z użyciem druku 3D jest uniwersalny system uchwytów montażowych. Stosując podobną zasadę, jak w systemie przekładanych trzpieni, zespół stworzył uniwersalny uchwyt wykorzystujący końcówki wydrukowane na drukarce 3D. Dzięki jednej matrycy z wymiennymi końcówkami drukowanymi na Form 2 narzędziownia nie musi tworzyć innego przyrządu dla nowego produktu. System uniwersalnych uchwytów inżyniera Konkela wykorzystuje wydrukowane modele, aby uprościć przezbrojenie produkcji.

Uniwersalny system uchwytów bazuje na wymienialnych częściach wykonanych w technologii SLA. Obecnie specjaliści muszą jedynie zmodyfikować już istniejący projekt zaczepu, tak aby pasował do nowego produktu, a następnie wydrukować nowe zaczepy. Często udaję się zastosować już istniejące elementy.

Pracownicy montażu wykonują prostą czynność dla każdego przezbrojenia, przesuwając uchwyty wzdłuż ramy do jednej z wcześniej wyznaczonych pozycji.

„Druk 3D sprawia, że wymiana zużytych elementów jest niezwykle prosta, byliśmy bardzo zdziwieni żywotnością drukowanych elementów. Niektóre z tych części wytrzymywały trzy razy dłużej niż zakładano, prawie dziewięć miesięcy od montażu” – mówi Konkel.

Niektóre z drukowanych części obracają się raz na minutę, opuszczają się i zaciskają, skręcając elementy razem.

System opracowany przez Konkela znacząco zmniejszył czas potrzebny na przygotowanie montażu i ograniczył zajmowaną przestrzeń magazynową – niektóre z dawnych przyrządów potrafiły ważyć do 90 kg.

Poszczególne projekty narzędzi są przechowywane w wersji cyfrowej. Kiedy część zostaje wydrukowana pracownik umieszcza ją w odpowiednim pojemniku. Każdy pojemnik jest opisany numerem części. Taka organizacja pracy wraz z instrukcją montażową dla pracowników sprawia, że wymiana oprzyrządowania jest łatwa i szybka.

„Do tej pory – wyjaśnia Konkel – budowaliśmy każdy przyrząd dla konkretnej linii produkcyjnej. Dzięki drukowi 3D wystarczy wymienić kilka końcówek i jesteśmy przezbrojeni na inną pozycję. Wymieniliśmy narzędzia mające wymiary 90 × 180 cm na zestaw mieszczący się w kilku pojemnikach. Przezbrojenie trwa 2 minuty. Uwolniliśmy naszych konstruktorów od nużącego zajęcia projektowania powtarzalnych uchwytów, mają teraz więcej czasu na ważniejsze problemy”.

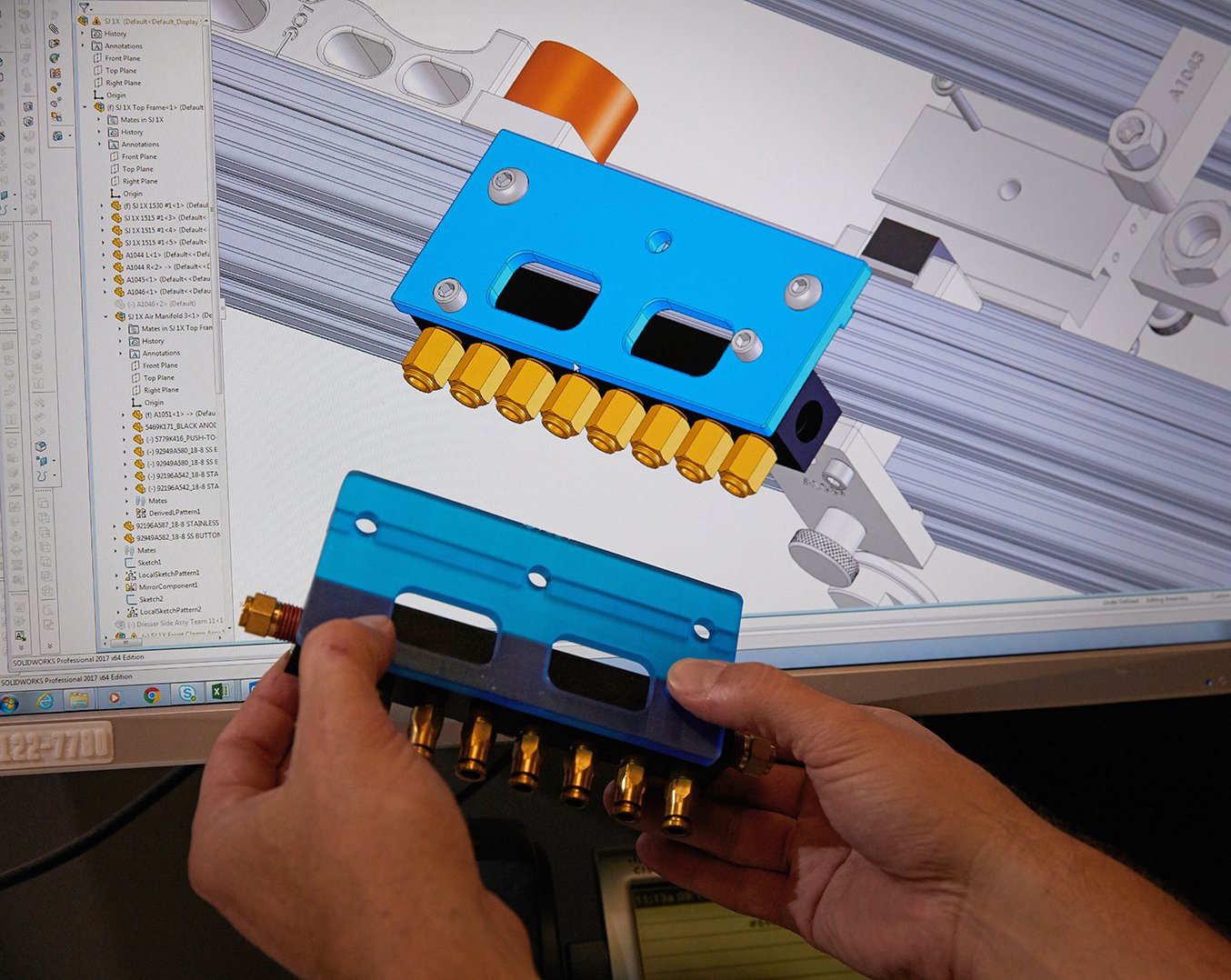

Jedną ze zmiennych końcówek jest uchwyt na kolektor wykonany z żywicy Tough. Doskonała odporność na uderzenia sprawdza się w warunkach montażowych.

Wyspecjalizowane narzędzia na żądanie

Kolejną korzyścią wdrożenia technologii przyrostowych było drukowanie części zamiennych. Opaska na jedną z maszyn nie była dostępna w sprzedaży. Jedyną możliwością był zakup całego modułu.

„Producent nie sprzedawał samej opaski, musieliśmy kupić cały element za $700 – mówi Konkel. Zamiast tego możemy teraz zeskanować element skanerem 3D, pozyskać jego geometrie w postaci pliku i następnie wydrukować zamiennik za $1, aby utrzymać nasze maszyny w ciągłym ruchu”.

Zamiast kupować całego modułu za 700 dol. w fabryce drukuje się potrzebny element za 1 dol.

Odkryj przemysłowe możliwości druku 3D

Wprowadzenie technologii druku 3D w zakładzie otworzyło przed Ashley Furniture nowe możliwości oraz sprawiło, że pracownicy mają więcej czasu na rozwiązywanie innych problemów. Ma to bezpośrednie przełożenie na wydajność. Zespół inżynierów wykorzystuje dwie drukarki Formlabs Form 2 przez 40 godzin tygodniowo, wciąż odkrywając nowe zastosowania drukowanych elementów.

Wydrukowane 3D końcówki montowane do narzędzi przemysłowych

„Form 2 i drukowanie części pozwoliło odejść nam od niektórych tradycyjnych sposobów, którymi tworzyliśmy narzędzia i osprzęt – mówi Konkel. Dało to możliwość szybszej reakcji i wdrażania nowych pomysłów, które przychodziły nam do głowy. Dodatkowo, możemy tworzyć geometrie, które są niedostępne dla popularnych technologii produkcyjnych. Możemy robić rzeczy, które parę lat temu były poza naszym zasięgiem”.