Skaner Laserowy FARO Focus umożliwia bieżącą kontrolę rozlania betonu. Pozwala to na automatyczne porównanie wylanych części z projektem, dzięki temu można zidentyfikować nieprawidłowo rozlany beton i poprawić błędy zanim materiał zwiąże. Poniższy artykuł przedstawi jak firma Rithm wykorzystuje skaner wielkopowierzchniowy do udoskonalenia swojego procesu budowy.

Kontrola rozlewania w czasie rzeczywistym

Firma Rithm zajmuje się implementacją nowych technologii w budownictwie i wdrożyła u swojego klienta skaner FARO Focus. Jednym ze sposobów wykorzystania skanera była kontrola procesu wylewania płyty w czasie rzeczywistym. Pracownicy rozlewali płytę, natomiast skaner automatycznie badał i mierzył całą powierzchnię.

Skanowanie całej płyty trwało kilka minut i wymagało od pracownika jedynie kliknięcia przycisku „start” na ustawionym urządzeniu. Po zeskanowaniu pracownik otworzył projekt na komputerze, a system automatycznie wskazał miejsca, w których wymiary nie zgadzały się z projektem, bądź pojawiły się inne błędy (np. niezachowanie poziomu)

Cały proces trwał od kilku do kilkunastu minut i mógł być wykonany przez każdą osobę na placu budowy – już po podstawowym szkoleniu.

Na początku, zespół budowlany nie chciał wykorzystywać skanera, ponieważ pracownicy nie widzieli w nim wartości. Jednak po prezentacji kierownik jak i brygadziści zauważyli, że wdrożenie nowej technologii trwa bardzo krótko i przynosi duże oszczędności w czasie pracy oraz pozwala uniknąć wielu błędów.

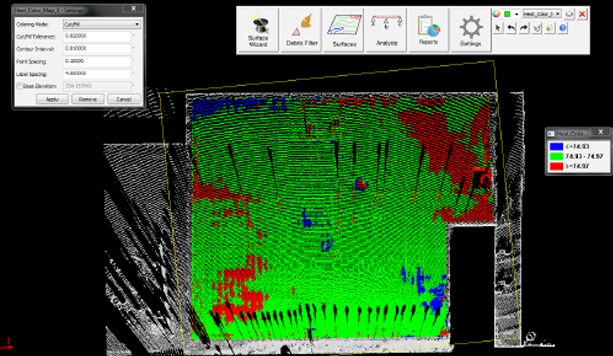

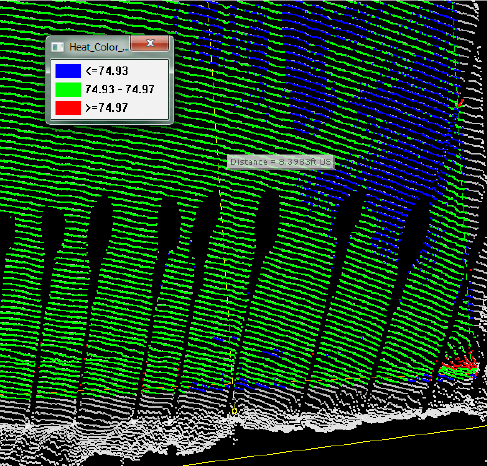

Interfejs programu pokazujący błędne zalane fragmenty

Interfejs programu pokazujący błędne zalane fragmenty

Wizualizacja 3D znajduje niezgodności i nieporozumienia

Wykorzystanie skanera 3D na tej budowie przez firmę Rithm umożliwiło zwizualizowanie budowli i uniknięcie poważnego błędu.

Podczas wylewania pierwszej płyty wykryto nieporozumienie pomiędzy pracownikami, project managerem oraz kierownikiem. Pracownicy myśleli, że beton na tej budowli powinien być wylany na wysokość formy, jednak okazało się, że forma była o 10 mm wyższa.

Jak skaner 3D pomógł rozwiązać ten problem?

Oprogramowanie skanera automatycznie zaznaczyło niezgodność rozlania betonu z projektem i poinformowało o błędach. Pracownicy oraz kierownicy zauważyli błąd i wyjaśniono nieporozumienie zanim beton zastygł. Bez użycia skanera wylany fragment mógłby nie przejść kontroli wymiarów płyty w późniejszym etapie co naraziłoby firmę na dodatkowe koszty i możliwe błędy podczas tworzenia kolejnych kondygnacji.

Jakie korzyści dało wdrożenie technologii skanowania 3D na tej budowie?

Firma Rithm podaje następujące korzyści po wdrożeniu technologii skanowania 3D w procesie wylewania:

• Możemy poprawiać miejsca niezgodne z projektem zanim beton zwiąże

• Skaner 3D zdecydowanie ułatwił proces komunikacji pomiędzy pracownika z różnego szczebla, ponieważ teraz każdy ma zwizualizowany podgląd na wykonywaną pracę

• Nie musimy już dokonywać ręcznych pomiarów, co wcześniej angażowało kilku pracowników i było narażone na błędy

• Możemy dokonywać bezinwazyjnych pomiarów betonu, co nie narusza struktury mokrego betonu

• Skaner dokonuje pomiarów na odległość, co jest szczególne ważne w przypadku wylewania betonu, gdy nikt nie może dotykać materiału