Coraz więcej zakładów produkcyjnych szuka rozwiązań, które zwiększają autonomię procesów i jednocześnie dają wymierny zwrot z inwestycji (ROI) w krótkim horyzoncie czasowym. Jednym z narzędzi, żeby to osiągnąć jest przemysłowy druk 3D w technologii FDM.

Drukarki 3D takie jak UltiMaker S, wykorzystywane w kontrolowanych środowiskach produkcyjnych, umożliwiają tworzenie części zamiennych, narzędzi montażowych, przyrządów kontrolnych czy elementów BHP dokładnie wtedy, gdy są potrzebne. Druk 3D skraca przestoje i eliminuje zatory logistyczne, inżynierowie natomiast mogą lepiej zarządzać kolejnymi iteracjami projektów i niezależnie optymalizować swoje procesy.

W niniejszym opracowaniu przedstawiamy cztery konkretne przykłady firm z różnych sektorów przemysłu, które zdecydowały się na wdrożenie drukarek UltiMakera do produkcji.

Jakie były wyniki? Firmy osiągnęły mierzalne oszczędności od dziesiątek do setek tysięcy dolarów rocznie. Poprawiła się powtarzalność, bezpieczeństwo i ergonomia pracy.

Chcemy podkreślić: inwestycja w drukarki FDM klasy przemysłowej przestaje być pytaniem „czy warto?”, jest raczej opłacalną decyzją strategiczną.

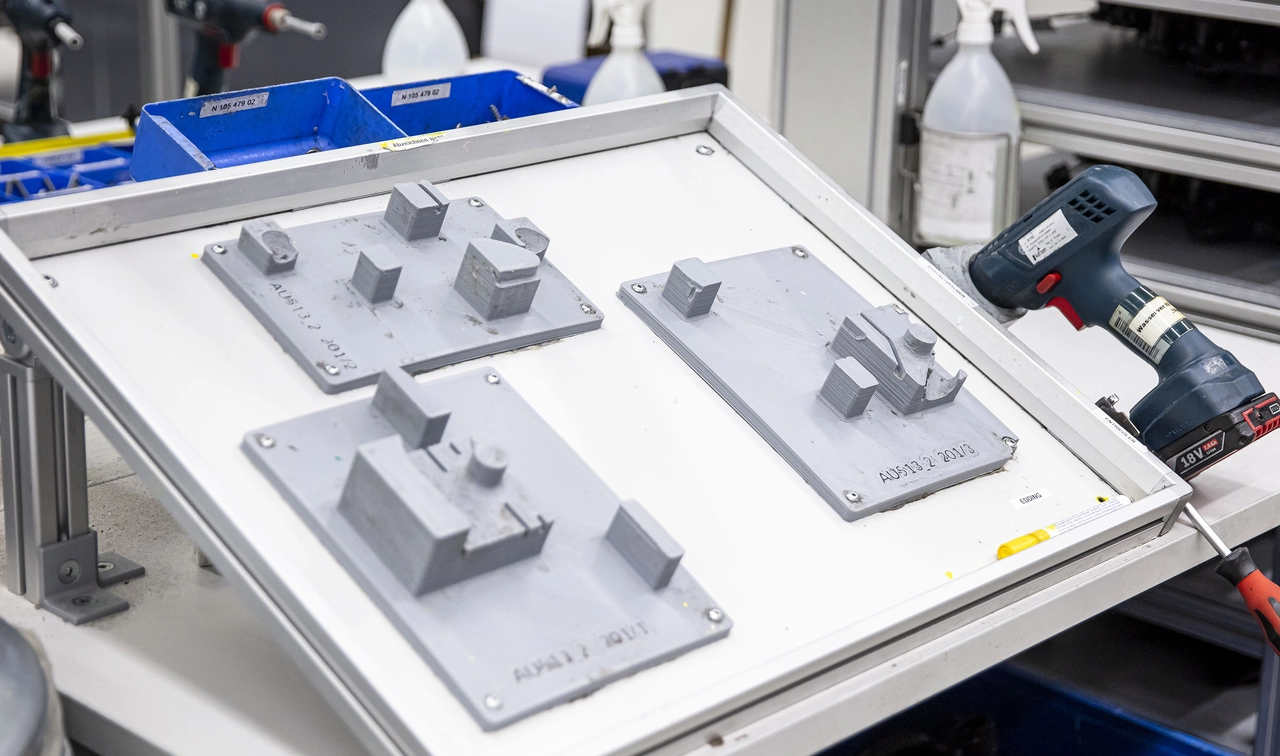

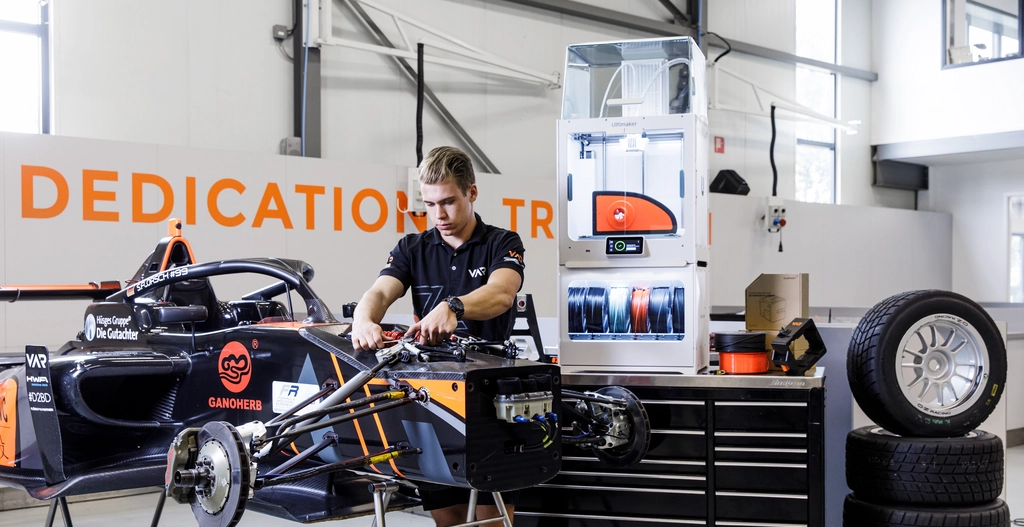

Audi Sport Manufacturing – przemysł motoryzacyjny

Audi zredukowało koszt produkcji sprawdzianów i przymiarów właśnie za pomocą drukarki 3D w technologii FDM – UltiMaker S5.

Całkowita inwestycja w cztery drukarki zwróciła się już po niespełna 4 miesiącach działania.

Automatyzacja projektowania z pomocą Fixturemate usprawniła iteracje i modyfikacje oprzyrządowania.

Produkcja lokalna pozwoliła inżynierom lepiej reagować na potrzeby linii montażowej i skróciła cykle wdrożeń nowych rozwiązań.

Cel: Produkcja przyrządów montażowych i kontrolnych do linii produkcyjnej.

Rozwiązanie: Zakup 4 drukarek UltiMaker S5 i wytwarzanie narzędzi wewnętrznie z wykorzystaniem Tough PLA.

Koszty:

- Outsourcing: $108,000 rocznie

- Druk wewnętrzny: $15,000 rocznie

Oszczędność: $93,000 rocznie / $346,000 przez 4 lata

Inwestycja początkowa: $26,000

Korzyści dodatkowe: szybkie iteracje, większa powtarzalność, automatyzacja przez Fixturemate

Królewska Marynarka Holandii – obronność

Flota sześciu statków wyposażona w 12 drukarek UltiMaker mogła samodzielnie wytwarzać niekrytyczne części zamienne.

Zastąpienie kosztownych misji zaopatrzeniowych drukiem pokładowym przyniosło oszczędności rzędu 486 000 USD rocznie.

Wdrożony model pracy opiera się na cyfrowym magazynie części zatwierdzanych centralnie i dostępnych w chmurze.

Skalowalność rozwiązania objęła nie tylko statki, ale i zaplecze lądowe – Marynarka Holandii obsługuje setki drukarek w ramach całej organizacji.

Cel: Produkcja części zamiennych w terenie

Rozwiązanie: 12 drukarek UltiMaker S5 na 6 statkach

Koszty:

- Resupply z magazynów: $540,000 rocznie

- Druk na pokładzie: $54,000 rocznie

Oszczędność: $486,000 rocznie / $1,866,000 przez 4 lata

Inwestycja: $78,000

Korzyści: flota setek drukarek, cyfrowy magazyn części, szybka reakcja

Heineken – przemysł spożywczy

Zakład w Sewilli rozpoczął druk wewnętrzny części, które wcześniej były zamawiane od dostawców zewnętrznych. ROI w wysokości 193 000 USD w cztery lata osiągnięto przy inwestycji wynoszącej zaledwie 13 000 USD. Drukowane elementy obejmowały m.in. narzędzia bezpieczeństwa, części wymienne maszyn i przyrządy do konserwacji.

Dzięki UltiMaker Digital Factory projekty są współdzielone między zakładami, a tylko ⅓ browarów uzyskała łączne ROI ponad 10 mln USD.

Cel: Produkcja narzędzi BHP i części zamiennych na miejscu

Rozwiązanie: 2 drukarki UltiMaker S5 w Sewilli

Koszty:

- Outsourcing: $60,000 rocznie

- Druk wewnętrzny: $8,500 rocznie

Oszczędność: $51,500 rocznie / $193,000 przez 4 lata

Inwestycja: $13,000

Korzyści: 1/3 browarów już drukuje, cyfrowa fabryka UltiMaker, szybka skalowalność

KLM – przemysł lotniczy

Początkowym celem była eliminacja ręcznego maskowania otworów w kołach samolotów przy użyciu taśmy.

Zaprojektowano i wdrożono prosty, drukowany w 3D, wielorazowy przyrząd maskujący z materiału TPU95A.

Dzięki temu KLM zaoszczędziło 20 030 USD rocznie, a cały proces stał się mniej czasochłonny i bardziej powtarzalny.

Sukces tego zastosowania uruchomił kolejne inicjatywy w innych obszarach obsługi technicznej.

Cel: Redukcja kosztów maskowania otworów podczas malowania

Rozwiązanie: 5 drukarek UltiMaker S5, narzędzia wielorazowego użytku

Koszty:

- Ręczne maskowanie: $21,840 rocznie

- Drukowane maski: $1,810 rocznie

Oszczędność: $20,030 rocznie / $47,620 przez 4 lata

Inwestycja: $32,500

Korzyści: narzędzia wielokrotne, lepsza ergonomia pracy, inne zastosowania

Wnioski końcowe i dalsze kroki

Przyjrzeliśmy się przypadkom czterech organizacji – z branży motoryzacyjnej, obronnej, spożywczej i lotniczej. Ich ROI potwierdza, że druk 3D metodą FDM może stanowić realne narzędzie optymalizacji kosztów operacyjnych.

Druk 3D to także szereg korzystnych efektów ubocznych, z punktu widzenia zarządzania produkcją: skrócenie czasu reakcji, zwiększenie dostępności narzędzi i części oraz ograniczenie zależności od zewnętrznych dostawców.

Kilka kluczowych wniosków:

- Niski próg inwestycyjny drukarek UltiMaker (od kilkunastu tysięcy USD) pozwala rozpocząć wdrożenie lokalne, które może być skalowane globalnie.

- ROI przekraczające kilkaset tysięcy USD w czteroletnim okresie użytkowania drukarki to wynik uzyskiwany konsekwentnie przez duże firmy o różnym profilu.

- Cyfrowy przepływ danych i projektów CAD zwiększa efektywność i umożliwia globalną synchronizację produkcji.

Dla zespołów inżynierów, dyrektorów technicznych i menedżerów operacyjnych decyzja o wdrożeniu druku 3D FDM okazuje się ścieżką do zwiększenia rezyliencji operacyjnej i przewidywalności kosztów.

Zapytaj nas o rozwiązania UltiMaker

Potrzebujesz wsparcia we wdrożeniu druku 3D w swoim zakładzie? Skontaktuj się z konsultantami CADXPERT i dowiedz się, jak efektywnie zaadaptować technologię UltiMaker w środowisku produkcyjnym.

Zastanawiasz się nad ROI druku 3D?

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut