Technologia SLS bywa postrzegana jako „drogi druk 3D”, zarezerwowany dla dużych firm lub bardzo specyficznych zastosowań. W praktyce problem nie leży w samej technologii, lecz w niewłaściwym doborze jej do zadania. SLS nie jest rozwiązaniem uniwersalnym, ale w określonych scenariuszach okazuje się bezkonkurencyjny.

Z artykułu dowiesz się:

- czym w praktyce różni się druk 3D SLS od FDM i SLA,

- kiedy technologia proszkowa jest lepszym wyborem niż inne metody druku 3D,

- dlaczego SLS najlepiej sprawdza się w produkcji mało- i średnioseryjnej,

- jakie są realne zalety i ograniczenia technologii SLS,

- w jakich zastosowaniach SLS może zastąpić wtrysk, a kiedy nie ma to sensu.

Na czym polega przewaga SLS?

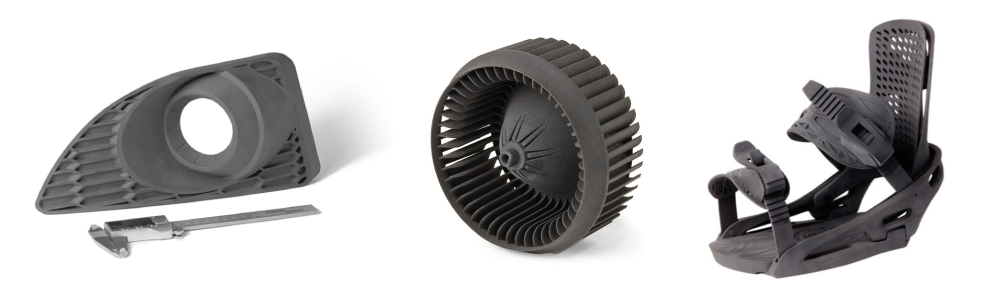

W technologii SLS model powstaje poprzez spiekanie proszku laserem w zamkniętej, podgrzewanej komorze. Niespieczony proszek pełni jednocześnie rolę podpór, co eliminuje konieczność ich projektowania i usuwania. Możliwe jest drukowanie geometrii niedostępnych dla innych technologii – z podcięciami, zamkniętymi przestrzeniami czy elementami „struktura w strukturze”.

Ważną cechą SLS jest również prawie izotropowa wytrzymałość mechaniczna. W przeciwieństwie do technologii filamentowych właściwości mechaniczne detalu w mniejszym stopniu zależą od orientacji wydruku. Daje to dużą swobodę projektowania. Modele można układać w komorze tak, aby maksymalnie wykorzystać jej objętość, niekoniecznie tak, jak „wymusza” to fizyka procesu (charakterystyczne dla druku FDM/FFF).

SLS to niekoniecznie „lepszy FDM” ani zamiennik SLA

Porównując SLS z innymi technologiami druku 3D, łatwo wpaść w pułapkę prostych porównań jakości powierzchni czy ceny pojedynczego detalu. Tymczasem każda z technologii odpowiada na inne potrzeby. FDM świetnie sprawdza się przy szybkich, tanich prototypach jednostkowych. SLA oferuje bardzo wysoki detal wizualny. SLS natomiast jest technologią funkcjonalną i produkcyjną.

Jeśli dla producenta liczy się wytrzymałość (poczytaj o różnych jej aspektach w naszym artykule o filamentach), powtarzalność i możliwość wytwarzania większej liczby części w jednym cyklu, SLS zaczyna wyraźnie wygrywać. Po prostu rozwiązuje inne problemy.

Produkcja niskoseryjna – naturalne środowisko SLS

Prawdziwy potencjał technologii proszkowej ujawnia się przy produkcji nisko- i średnioseryjnej. Druk pojedynczego elementu rzadko bywa optymalny kosztowo, ponieważ niezależnie od liczby części trzeba poświęcić czas na nagrzanie i chłodzenie komory roboczej. Zupełnie inaczej wygląda sytuacja, gdy w jednej komorze znajduje się większa liczba detali.

Dzięki możliwości zagnieżdżania modeli w osi Z koszt jednostkowy spada. Mamy do czynienia z lepszym wykorzystaniem komory roboczej. Czas druku pełnej komory pozostaje zbliżony niezależnie od liczby części – to ważna cecha SLS. Postprocessing, zwłaszcza przy zastosowaniu automatycznej separacji proszku (Formlabs Fuse Sift) i piaskowania (Formlabs Fuse Blast), przestaje być liniowo zależny od liczby modeli.

W tym kontekście SLS często staje się alternatywą dla wtrysku, szczególnie przy seriach rzędu kilkudziesięciu lub kilkuset sztuk, gdzie koszt wykonania formy byłby nieuzasadniony ekonomicznie. Swoboda projektowania przy technologii SLS daje również bonus, gdy projekt nadal podlega zmianom, a zamówienia kolejnych form wtryskowych to kwestia tygodni.

Kiedy SLS nie jest najlepszym wyborem?

Uczciwie trzeba powiedzieć: SLS nie sprawdzi się wszędzie. Jeśli potrzebny jest pojedynczy detal „na już”, lepszym wyborem będzie FDM lub SLA. Technologia proszkowa nie pozwala też na druk wielomateriałowy w jednym cyklu (jak np. PolyJet od Stratasys) ani na osadzanie insertów w trakcie procesu.

Charakterystyczna, lekko chropowata powierzchnia również nie zawsze będzie akceptowalna w aplikacjach stricte estetycznych.

Decyzja: czy warto wybrać SLS?

Druk 3D SLS nie jest zdecydowanie kompromisem pomiędzy jakością a kosztem. To osobna gałąź dla procesu decyzyjnego. To także świadomy wybór technologii produkcyjnej. Ma sens wtedy, gdy projekt zakłada serię i powtarzalność.

Jeśli druk 3D ma być produkcyjnie stosowany, czymś więcej niż jednorazowym prototypem, SLS bardzo często okazuje się właściwą odpowiedzią.

FAQ – najczęstsze pytania o druk 3D SLS

Druk 3D SLS (Selective Laser Sintering) to technologia przyrostowa, w której laser spieka warstwy proszku polimerowego, tworząc wytrzymałe, funkcjonalne modele. Niespieczony proszek pełni rolę podpór, dzięki czemu możliwe jest drukowanie bardzo złożonych geometrii.

SLS najlepiej sprawdza się przy produkcji funkcjonalnych/końcowych detali w małych i średnich seriach, gdy liczy się wytrzymałość, powtarzalność i brak podpór. Jest szczególnie opłacalny wtedy, gdy w jednej komorze drukowanych jest wiele elementów jednocześnie.

Nie zawsze. FDM jest tańszy i szybszy przy pojedynczych prototypach. SLS wygrywa tam, gdzie potrzebne są serie detali o wysokiej wytrzymałości mechanicznej i stabilnych właściwościach niezależnych od orientacji druku.

Tak, w zakresie produkcji nisko- i średnioseryjnej. SLS umożliwia wytwarzanie dziesiątek lub setek części bez kosztów formy wtryskowej i z dobrą powtarzalnością wymiarową. Wiele pozostaje zależne od rozmiaru części i komory roboczej maszyny.

SLS nie pozwala na druk wielomateriałowy w jednym cyklu (jak PolyJet) ani na osadzanie insertów podczas druku. Nie jest też najlepszym wyborem do pojedynczych, pilnych wydruków (FDM) lub elementów wymagających bardzo gładkiej powierzchni bez dodatkowej obróbki (mSLA).

Planujesz wdrożenie technologii SLS?

Jeśli rozważasz wykorzystanie druku 3D SLS w produkcji, zwłaszcza serii funkcjonalnych detali, warto spojrzeć na system Formlabs Fuse 1+ 30W w szerszym kontekście niż sama drukarka. Skuteczne wdrożenie SLS to wybór urządzenia oraz właściwe zaplanowanie workflow, postprocessingu, zarządzania proszkiem i przestrzeni roboczej.

Specjaliści CADXPERT pomagają dobrać konfigurację systemu Fuse 1+ 30W do potrzeb produkcyjnych. Zaczynamy od analizy zastosowań, idziemy przez kalkulację kosztów (poczytaj o kosztach SLS w naszym artykule) do przygotowania zespołu i stanowiska pracy.

Skontaktuj się z nami, żeby sprawdzić, czy SLS i system Formlabs Fuse 1+ 30W to właściwe rozwiązanie dla Twojego przypadku.

Zapytaj nas o technologię SLS.

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut