- Z artykułu dowiesz się:

- Dlaczego wdrożenie druku 3D z metalu jest kosztowne?

- Koszt #1: Drukarka 3D do metalu

- Koszt #2: Systemy obsługi i regeneracji proszku

- Koszt #3: Wyposażenie do post-processingu

- Koszt #4: Oprogramowanie

- Koszt #5: Eksploatacja i serwis

- Koszt #6: Szkolenia i wdrożenie zespołu

- Ukryte koszty, o których wiele firm nie wie

- Zestaw startowy vs zestaw produkcyjny — przykład porównania

- Kiedy inwestycja w druk 3D z metalu ma sens?

- Podsumowanie — drukarka to dopiero początek

Ile naprawdę kosztuje wdrożenie druku 3D z metalu? Sprzęt, akcesoria, post-processing i ukryte etapy

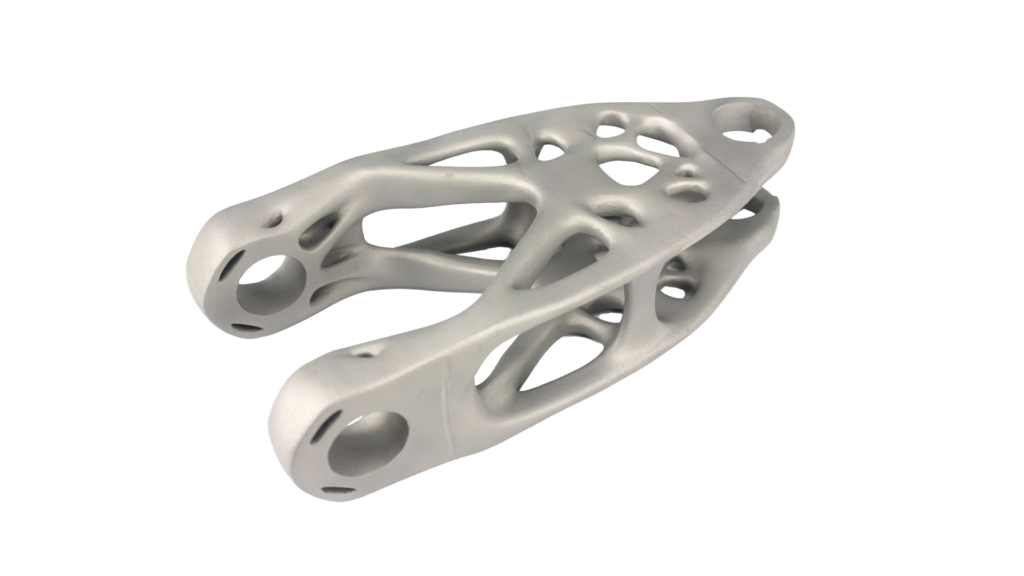

Druk 3D z metalu umożliwia wytwarzanie skomplikowanych geometrii, form z chłodzeniem konformalnym czy komponentów do przemysłu lotniczego i medycznego. To mnogość zastosowań i coraz szersza dostępność. Firmy rozważają zakup własnej drukarki metalowej, licząc na zwiększenie niezależności produkcyjnej i redukcję kosztów.Jednak ważne pytanie brzmi: ile naprawdę kosztuje wejście w technologię SLM/DMLS? I tu wiele osób jest zaskoczonych — ponieważ drukarka to dopiero pierwszy element całej inwestycji.

W tym artykule nasi eksperci Daniel Dulian i Wojciech Gaweł pokazują pełny obraz kosztów wdrożenia, uwzględniając nie tylko sprzęt, ale również ukryte i często pomijane elementy, które decydują o sukcesie lub porażce projektu.

Z artykułu dowiesz się:

- ile naprawdę kosztuje wdrożenie druku 3D z metalu i dlaczego cena samej drukarki to tylko część inwestycji,

- jakie urządzenia są niezbędne poza drukarką SLM/DMLS, aby móc produkować części w sposób bezpieczny i powtarzalny,

- jakie koszty generuje obsługa i regeneracja proszku metalowego (odsysanie, przesiewanie, odzysk materiału),

- dlaczego post-processing jest obowiązkowy i jakie maszyny są potrzebne do obróbki cieplnej, cięcia i wykończenia powierzchni,

- jakie oprogramowanie jest wymagane do projektowania, przygotowania druku i symulacji odkształceń,

- jakie są realne koszty eksploatacyjne związane z filtrami, gazami ochronnymi i proszkami metalowymi,

- jakich „ukrytych kosztów” wiele firm nie uwzględnia przy planowaniu inwestycji w druk 3D z metalu,

- jak wygląda minimalny zestaw startowy, a jak pełne, produkcyjne stanowisko do druku metalu,

- kiedy inwestycja w druk 3D z metalu ma sens ekonomiczny i w jakich przypadkach ROI może być najwyższe.

Dlaczego wdrożenie druku 3D z metalu jest kosztowne?

Technologia SLM (Selective Laser Melting) pracuje z proszkami metalicznymi, wysoką temperaturą i laserem topiącym materiał. Oznacza to szereg wymogów:

- konieczność pracy w atmosferze ochronnej (argon/azot),

- precyzyjne przygotowanie proszku i jego czystości,

- specjalistyczne urządzenia do obsługi i regeneracji materiału,

- wymóg odprężania cieplnego części,

- kontrola BHP związana z pyłem metalowym,

- wysoka precyzja wszystkich etapów procesu.

W efekcie — aby drukować dobrze, powtarzalnie i bezpiecznie — potrzebny jest cały ekosystem urządzeń i procedur.

Koszt #1: Drukarka 3D do metalu

Największy i najbardziej oczywisty wydatek.

Realny próg wejścia zaczyna się od ok. 150 tys. € netto, a zaawansowane systemy wielolaserowe kosztują kilka razy więcej.

Cena zależy od:

- liczby laserów (1, 2, 4, 8… nawet 32),

- wielkości pola roboczego,

- rodzaju filtrów (wymienne vs “long-life”),

- stopnia automatyzacji,

- integracji z urządzeniami do obsługi proszku.

Jakie klasy maszyn wyróżniamy?

Małe systemy (np. BLT A160 / S210)

- Idealne do prototypów i częstych zmian materiałów.

- Wymagają więcej pracy manualnej.

Średnie i produkcyjne (np. BLT S320, S450)

- Do produkcji małoseryjnej.

- Wyższy poziom automatyzacji.

Duże systemy wielolaserowe (np. BLT S600–S1500)

- Do pracy 24/7, masowej produkcji i dużych komponentów.

- Najwyższe koszty, ale też najlepsza opłacalność przy dużych wolumenach.

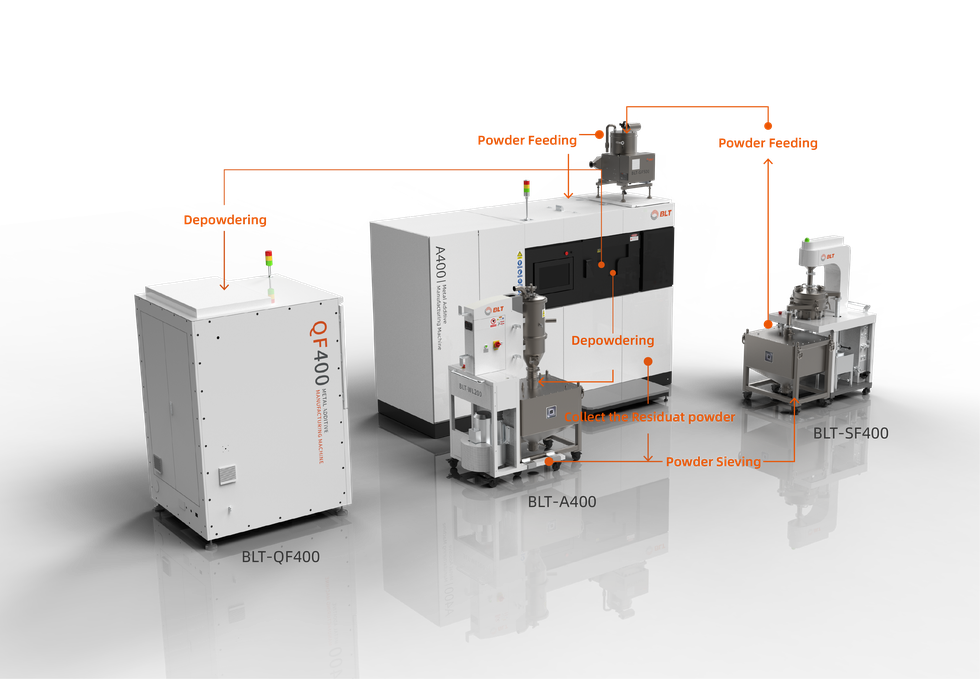

Koszt #2: Systemy obsługi i regeneracji proszku

W SLM cały niespieczony proszek można ponownie wykorzystać — ale tylko wtedy, gdy zachowuje odpowiednią czystość i granulację. Dlatego w profesjonalnym środowisku stosuje się:

Odsysacze proszku (np. WL-200)

Urządzenia pozwalające “wyciągnąć” proszek z komory po wydruku bez narażania operatora na kontakt z pyłem.

Przesiewarki proszku (np. SF-400)

Automatyczne przesiewanie proszku i ponowne przygotowanie do użycia w kolejnym procesie.

Brak przesiewarki = ryzyko zanieczyszczenia proszku = błędy w druku.

Urządzenia do oczyszczania modeli (np. QF-400)

Usuwają proszek z trudno dostępnych kanałów, struktur lattice czy zamkniętych przestrzeni.

Te urządzenia są kluczowe ze względu na koszt proszków metalowych — opłacalność procesu zależy od ich pełnego odzysku.

Koszt #3: Wyposażenie do post-processingu

Drukarka tworzy część, ale jej dopracowanie odbywa się poza maszyną.

Piec do obróbki cieplnej

Drukowane elementy posiadają naprężenia wewnętrzne. Aby zapewnić ich stabilność wymiarową, konieczne jest:

- wyżarzanie odprężające,

- starzenie,

- wytwarzanie w atmosferze ochronnej (w przypadku niektórych stopów).

To sprzęt niezbędny — bez pieca ryzykujemy deformacje lub pękanie części.

Wycinanie modeli z platformy: piła lub EDM

Modele powstają „przyspawane” do płyty roboczej.

- Piła taśmowa – niższy koszt, dodatkowa obróbka.

- Wycinarka drutowa EDM – najwyższa precyzja, idealna do produkcji.

Obróbka powierzchni

Aby uzyskać pożądane wykończenie powierzchni przydatne są:

- piaskarki i śrutownice,

- wibratory i bębny polerskie,

- polerowanie mechaniczne,

- czyszczenie kanałów wewnętrznych.

To koszt, który wiele firm pomija w rachubach, a jest niezbędny w niemal każdym projekcie.

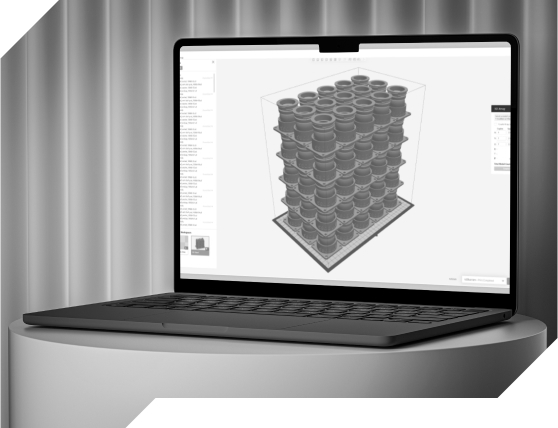

Koszt #4: Oprogramowanie

Druk 3D z metalu wymaga zaawansowanego środowiska cyfrowego.

Niezbędne są:

- oprogramowanie CAD,

- oprogramowanie do generowania podpór i przygotowania procesu,

- systemy symulacji odkształceń i kompensacji deformacji,

- narzędzia do kontroli jakości warstw,

- narzędzia do zarządzania parkiem maszynowym (MES).

Licencje często kupuje się w modelu rocznym.

Koszt #5: Eksploatacja i serwis

Filtry

Mogą być:

- wymienne — tańsze, konieczność wymiany co pewien czas,

- long-life — droższe, ale działają latami.

Gazy osłonowe

Gazy zużywane są podczas każdego wydruku — szczególnie przy dużych komorach. Potrzebne są urządzenia do ich pozyskiwania z atmosfery (azot) lub kontakty z dostawcami.

Proszek metaliczny

Cena zależy od stopu:

- najtańsze są stale,

- droższe jest aluminium,

- bardzo drogie są tytan, Inconel czy kobalt-chrom.

Należy pamiętać, że dobre gospodarowanie proszkiem jest kluczowe ekonomicznie.

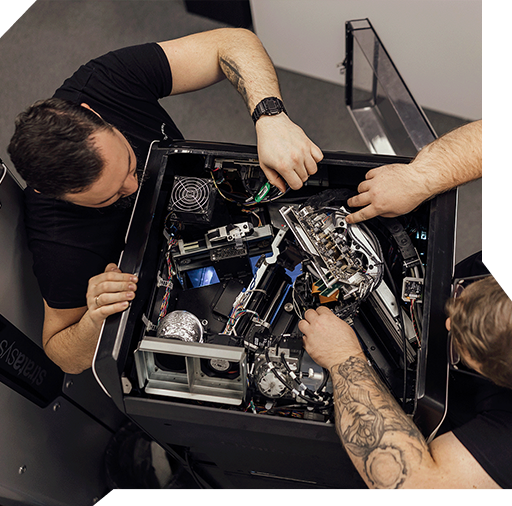

Koszt #6: Szkolenia i wdrożenie zespołu

Aby drukarka pracowała poprawnie i bezpiecznie, operatorzy muszą przejść szkolenia z zakresu:

- BHP pracy z pyłem metalicznym,

- obsługi drukarki,

- przygotowania modeli i podpór,

- post-processingu,

- konserwacji i serwisu urządzeń.

Brak wiedzy to ryzyko dla zdrowia plus ryzyko błędów wydruku, strat materiału i wydłużonych przestojów.

Ukryte koszty, o których wiele firm nie wie

Oto elementy, które często zaskakują inwestorów:

Przestrzeń robocza i infrastruktura

Drukarka 3D z metalu potrzebuje:

- stabilnej temperatury i wilgotności,

- odpowiedniej wentylacji,

- miejsca na komorę proszkową, piec, EDM i przesiewarkę.

Procedury bezpieczeństwa i odzież ochronna

Praca z proszkiem metalowym wymaga standardowych procedur operacyjnych (SOP-ów) i odpowiednich masek, rękawic oraz narzędzi antystatycznych.

Kontrola jakości

Tomografia komputerowa, pomiary CMM, badania ultradźwiękowe — opcjonalne, ale często konieczne w produkcji krytycznej.

Czas pracy operatorów

W technologiach addytywnych to często największy niepoliczony koszt, zwłaszcza, że dla technologii polimerowych promuje się urządzenia plug-and-print, niepotrzebujące projektów i operatorów CAM. Druk 3D z metalu to bardziej zaawansowany proces, wymagający doświadczenia i zaangażowania trudniejszych w pozyskaniu zasobów ludzkich.

Zestaw startowy vs zestaw produkcyjny — przykład porównania

Zestaw startowy (minimalny):

- drukarka SLM klasy podstawowej,

- odsysacz proszku,

- przesiewarka,

- piec do odprężania,

- piła do odcinania części,

- piaskarka.

Tak przedstawiałoby się dobre rozwiązanie dla prototypowania i małych serii.

Zestaw produkcyjny (pełny):

- drukarka wielolaserowa,

- automatyczny system obiegu proszku,

- duży piec z atmosferą ochronną,

- wycinarka EDM,

- rozbudowane oprogramowanie z modułami symulacji,

- urządzenia kontrolne i metrologiczne.

To rozwiązanie dla firm nastawionych na produkcję seryjną.

Kiedy inwestycja w druk 3D z metalu ma sens?

Wdrożenie jest opłacalne szczególnie wtedy, gdy:

- produkowane są części zoptymalizowane topologicznie, gdzie tradycyjne metody zawodzą,

- wymagane są krótkie czasy dostaw,

- istotna jest redukcja masy elementów lub złożone kanały przepływowe,

- wolumen produkcji jest stabilny,

- firma chce uniezależnić się od zewnętrznych dostawców.

Stopa zwrotu z inwestcyji (ROI) może być bardzo wysoka, ale tylko przy odpowiednim doborze technologii i pełnym zrozumieniu wszystkich kosztów.

Podsumowanie — drukarka to dopiero początek

Druk 3D z metalu to szansa dla firm produkcyjnych, ale też wymagające przedsięwzięcie inwestycyjne. Sam zakup drukarki to jedynie część układanki. Pełne wdrożenie wymaga:

- infrastruktury,

- systemów do proszku,

- post-processingu,

- oprogramowania,

- przeszkolonego zespołu.

Dobrze zaplanowana inwestycja może całkowicie odmienić możliwości produkcyjne firmy.Jeśli rozważasz wdrożenie druku 3D z metalu, skontaktuj się z nami — przeprowadzimy Cię przez cały proces, pomożemy w doborze maszyn i przygotujemy rzetelną analizę ROI.