Dostępność narzędzi bywa trudnym wyzwaniem dla utrzymania ciągłości procesów w firmie. Dział utrzymania ruchu pracuje pod presją czasu, w reakcji na awarie, modyfikacje linii produkcyjnych i wdrażanie nowych rozwiązań. W takim wypadku tradycyjne metody pozyskiwania elementów nie zawsze są wystarczająco elastyczne. W związku z tym rośnie zainteresowanie technologiami, które pozwalają przyspieszyć reakcję i zyskać większą … Czytaj dalej

Dostępność narzędzi bywa trudnym wyzwaniem dla utrzymania ciągłości procesów w firmie. Dział utrzymania ruchu pracuje pod presją czasu, w reakcji na awarie, modyfikacje linii produkcyjnych i wdrażanie nowych rozwiązań. W takim wypadku tradycyjne metody pozyskiwania elementów nie zawsze są wystarczająco elastyczne. W związku z tym rośnie zainteresowanie technologiami, które pozwalają przyspieszyć reakcję i zyskać większą kontrolę nad dostępnością części. Coraz częściej działy UR wspiera druk 3D, najlepiej różnorodny, w kilku technologiach. Dzięki takim rozwiązaniom twoja firma produkcyjna zwiększy wydajność narzędziowni i przyspieszy produkcję. Piszemy o tym w skrócie tutaj, a Stratasys przygotowało pełen praktycznych uwag przewodnik pt. “Szybsza i tańsza produkcja narzędzi przy mniejszym nakładzie pracy”, który możesz pobrać już teraz.

Wyzwania tradycyjnego toolingu w firmach przemysłowych

Utrzymanie sprawności linii produkcyjnych wymaga dobrze zarządzanej organizacji i szybkiego dostępu do narzędzi i części. W wielu przypadkach tradycyjne formy zaopatrzenia nie nadążają za zmiennością produkcji i rosnącymi oczekiwaniami wobec czasu reakcji.

Zakupy zewnętrzne wiążą się z czasem realizacji, minimalnymi partiami zamówień oraz koniecznością współpracy z wieloma dostawcami. Nawet przy dobrze zorganizowanym magazynie często pojawiają się braki elementów o nietypowej geometrii lub niskim wolumenie zużycia.

Utrzymanie takich części w zapasie bywa nieopłacalne, a jednorazowe zamówienie – kosztowne. Dodatkowym problemem jest ograniczona możliwość szybkiego dostosowania gotowych narzędzi do specyfiki stanowiska/pracownika czy zmieniającej się produkcji. Wszystko to przekłada się na opóźnienia, przestoje i dodatkowe koszty operacyjne.

Typowe problemy, o których pisze Stratasys w przewodniku, to:

- Długi czas oczekiwania na dostawy części zamiennych od dostawców zewnętrznych.

- Trudności z zamówieniem nietypowych elementów, często projektowanych pod konkretne stanowisko lub linię.

- Wysoki koszt jednostkowy produkcji niestandardowych narzędzi w małych seriach.

- Brak wykwalifikowanych pracowników do obróbki CNC potrzebnych elementów.

- Ryzyko przestoju, gdy brakuje kluczowego elementu mocującego, chwytaka lub uchwytu.

- Zarządzanie magazynem części – jest kosztowne i wymaga rozwiązań software’owych i przestrzennych.

W odpowiedzi na te wyzwania w CADXPERT uważamy, że warto zacząć wdrażać alternatywne metody produkcji narzędzi i uchwytów. Szczególnie w obszarach, gdzie wymagana jest szybka reakcja i możliwość testowania wielu wariantów w krótkim czasie.

Druk 3D w narzędziowni może pełnić funkcję uzupełniającą, wspierającą lub w niektórych przypadkach – całkowicie zastępującą tradycyjne metody.

Możliwość produkcji elementów na miejscu, w ciągu kilku godzin, skraca czas reakcji na nowe zapotrzebowania i zwiększa niezależność od zewnętrznych dostawców. To prosta oszczędność i więcej pewności.

W kolejnej części przyjrzymy się, jak druk 3D może wspierać dział utrzymania ruchu w praktyce.

Druk 3D i łatwiejsze zaopatrzenie w narzędzia i części linii produkcyjnych

Z drukiem 3D możliwe jest szybkie odtworzenie brakujących elementów na linii produkcyjnej, ich modyfikacja i dopasowanie do konkretnych wymagań produkcji czy pracownika. Druk 3D pozwala w krótkim cyklu przetestować rozwiązanie, wprowadzić korekty i ponownie je wykonać – wszystko w krótkim czasie i bez angażowania zewnętrznych podwykonawców.

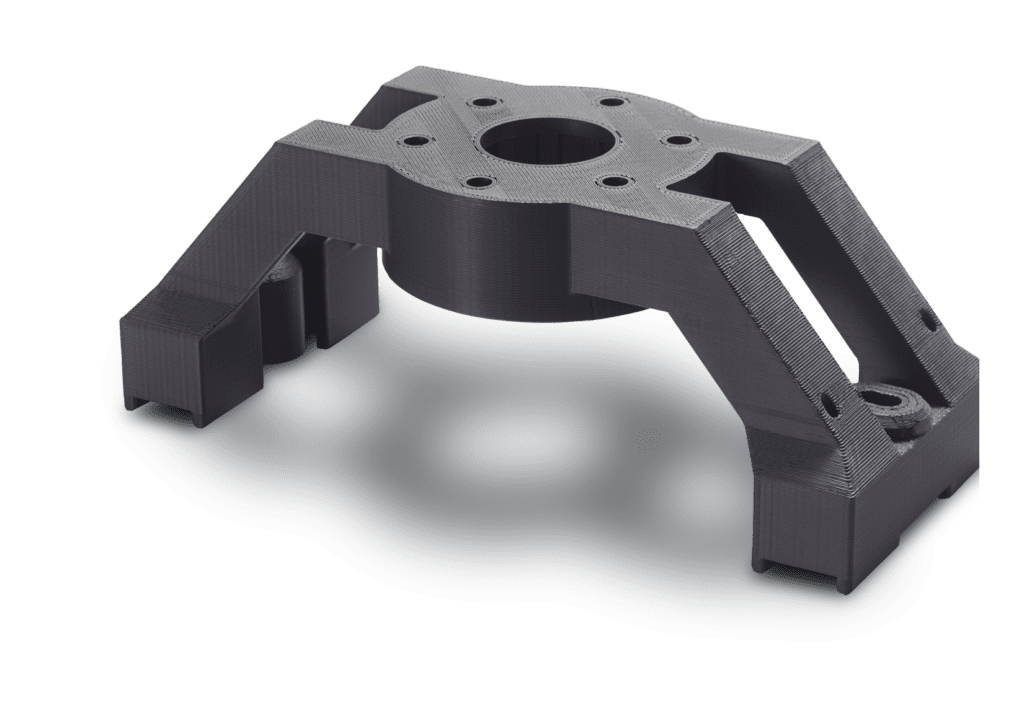

Technologie takie jak FDM czy SAF umożliwiają produkcję części z wytrzymałych materiałów inżynieryjnych. Drukowane komponenty są wykorzystywane m.in. jako uchwyty, chwytaki, adaptery, osłony, dystanse, elementy mocujące i wskaźniki pozycjonujące.

Takie podejście przekłada się na większą autonomię i odporność zakładu na zakłócenia w łańcuchach dostaw.

Przykładowe korzyści z wdrożenia druku 3D w dziale UR:

- Wytwarzanie części na żądanie, bez konieczności oczekiwania na dostawy.

- Personalizacja i szybka modyfikacja projektów narzędzi pod konkretne zadania lub maszyny.

- Odtwarzanie uszkodzonych elementów na podstawie skanu 3D lub dokumentacji technicznej.

- Redukcja kosztów magazynowania części zamiennych – cyfrowa biblioteka plików CAD zastępuje fizyczne zapasy.

- Produkcja funkcjonalnych elementów z materiałów inżynieryjnych, m.in. do zastosowań mechanicznych, w kontakcie z chłodziwami lub w wyższych temperaturach.

Rozszerzenie parku maszynowego o drukarkę 3D często nie wymaga dużych inwestycji, a może znacząco poprawić responsywność działu utrzymania ruchu. Co ważne, druk 3D nie eliminuje dotychczasowych metod, ale uzupełnia je tam, gdzie tradycyjne podejście okazuje się niewystarczające.

Inżynierowie mogą dzięki temu szybciej testować koncepcje. Wdrożenie druku 3D to również szansa na rozwój kompetencji zespołu technicznego.

Z biegiem czasu zakłady uczą się, jak najlepiej wykorzystać druk 3D – nie tylko do napraw, ale też do ciągłego doskonalenia procesów.

Warto przyjrzeć się przykładom firm, które już korzystają z takich rozwiązań i osiągają wymierne korzyści.

Pobierz przewodnik o druku 3D w toolingu

Z myślą o osobach odpowiedzialnych za utrzymanie ruchu i optymalizację procesów produkcyjnych, firma Stratasys przygotowała praktyczny przewodnik po zastosowaniach druku 3D w narzędziowaniu (toolingu).

Przewodnik zawiera konkretne case studies z zakładów produkcyjnych, które wdrożyły technologie addytywne w celu poprawy dostępności narzędzi i komponentów. Opisane są tam zarówno zastosowania wewnętrzne, jak i produkcja części na potrzeby automatyzacji procesów.

Przewodnik skupia się na realnych zastosowaniach. Można w nim znaleźć informacje o tym, jakie typy elementów są najczęściej drukowane, jak dobierać odpowiednie technologie i materiały oraz jak wygląda proces implementacji od strony organizacyjnej.

👉 Pobierz bezpłatny przewodnik i sprawdź, w jaki sposób druk 3D może wesprzeć dział UR również w twoim zakładzie.

Pobierz nasz przewodnik o toolingu

Przewodnik przedstawia praktyczne sposoby wykorzystania druku 3D do szybszej i tańszej produkcji oprzyrządowania narzędziowego. Zawiera konkretne przykłady, które pokazują przewagę technologii addytywnej nad tradycyjnymi metodami.

W przewodniku znajdziesz analizę kosztów alternatywnych, porównanie druku 3D z konwencjonalną produkcją, przegląd materiałów i technologii FDM oraz P3 DLP, a także historie sukcesu firm takich jak Ford, Mercury Marine i Moog, które wdrożyły narzędzia drukowane w 3D i osiągnęły wymierne korzyści w postaci redukcji kosztów i czasu produkcji.

Co znajdę w przewodniku?

- Porównanie wad konwencjonalnych metod produkcji z korzyściami druku 3D.

- Przegląd technologii FDM i P3 DLP oraz ich zastosowanie w produkcji narzędzi.

- Analiza przypadków użycia: jak firmy obniżyły koszty i zwiększyły wydajność dzięki drukowi 3D.

- Kalkulacja kosztu alternatywnego i jego wpływ na decyzję o wdrożeniu druku 3D.

Dzięki wiedzy z przewodnika łatwiej będzie ci ocenić, gdzie zastosowanie technologii przyrostowych może przynieść największe korzyści – czy to w skróceniu czasu przestoju, czy w szybszym wdrażaniu nowych linii i stanowisk.

Części na zamówienie

Wykonujemy części nawet w 3 dni, od 1 sztuki. Przygotujemy dla Ciebie dokumentację i pomożemy w wyborze materiału i technologii wykonania.

Interesuje Cię szybki tooling?

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 30 minut