- Jak druk 3D zmienia podejście do produkcji wiązek kablowych.

- Czego naprawdę potrzebuje produkcja wiązek kablowych?

- Druk 3D SAF – prawdziwy przełom w produkcji uchwytów

- Materiały gotowe do użycia końcowego

- Usprawnienie całego procesu produkcji uchwytów kablowych

- Podsumowanie: mądrzejsza i szybsza produkcja uchwytów kablowych

Jak druk 3D zmienia podejście do produkcji wiązek kablowych.

Dlaczego produkcja uchwytów do wiązek kablowych może się zmienić?

W branżach takich jak motoryzacja, lotnictwo czy przemysł maszynowy, wiązki kablowe są kluczowe dla niezawodnego działania skomplikowanych systemów. To one odpowiadają za transmisję danych i zasilanie między podzespołami. Ale wydajna produkcja uchwytów do wiązek kablowych? To zupełnie inna historia.

Tradycyjne metody, jak obróbka CNC czy ręczne wytwarzanie uchwytów, spowalniają montaż, podnoszą koszty i utrudniają szybkie wprowadzanie zmian w projektach. Potrzeba elastyczności, szybkości i precyzji stawia przed producentami nowe wyzwania.

Czego naprawdę potrzebuje produkcja wiązek kablowych?

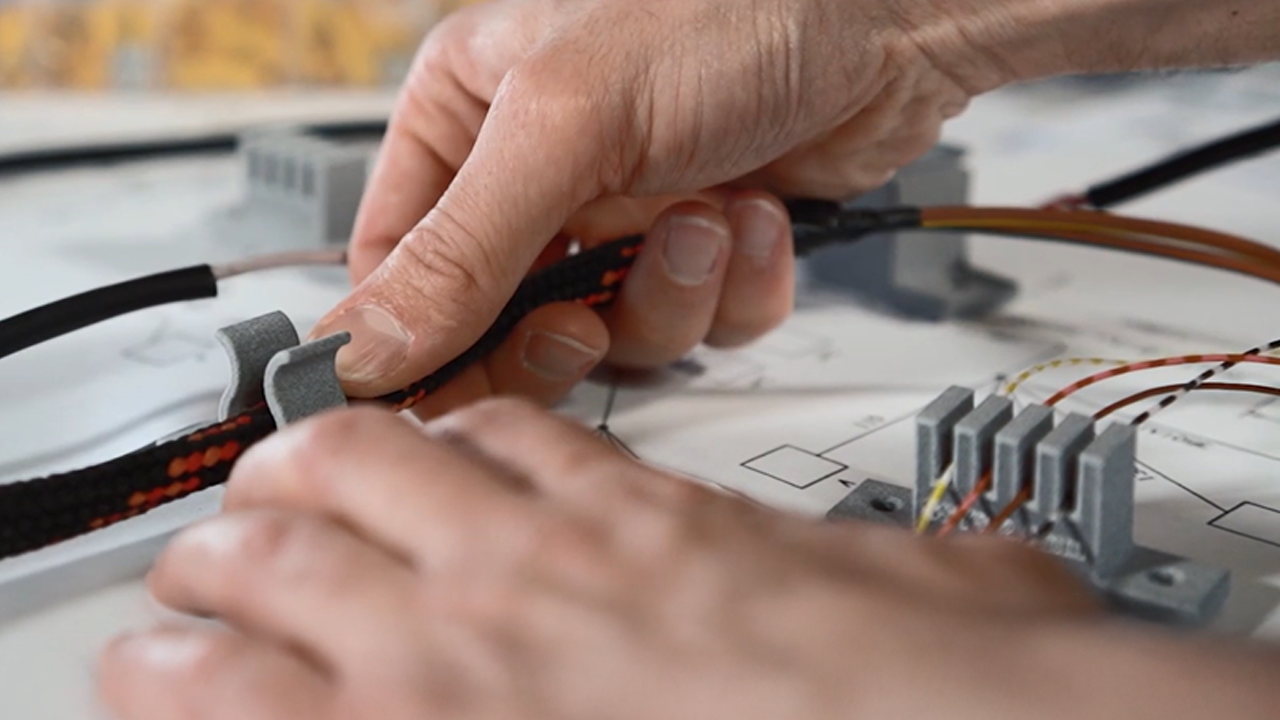

Budowa wiązki to coś więcej niż samo „wpinanie kabli”. To złożony proces, który wymaga precyzyjnych narzędzi wspierających takie etapy jak:

- Mocowanie wiązki – do podmontażu lub testowania

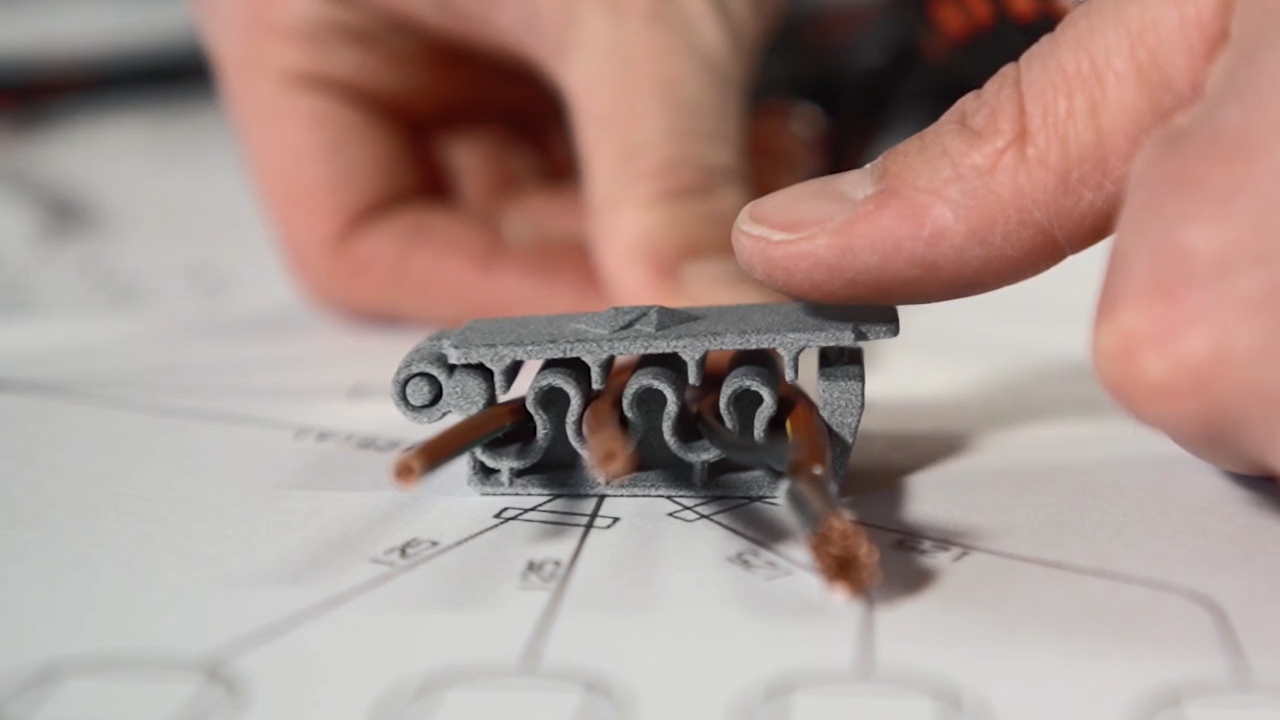

- Prowadzenie przewodów – dla precyzyjnego układu kabli

- Separacja kabli – dla uporządkowania i bezpieczeństwa

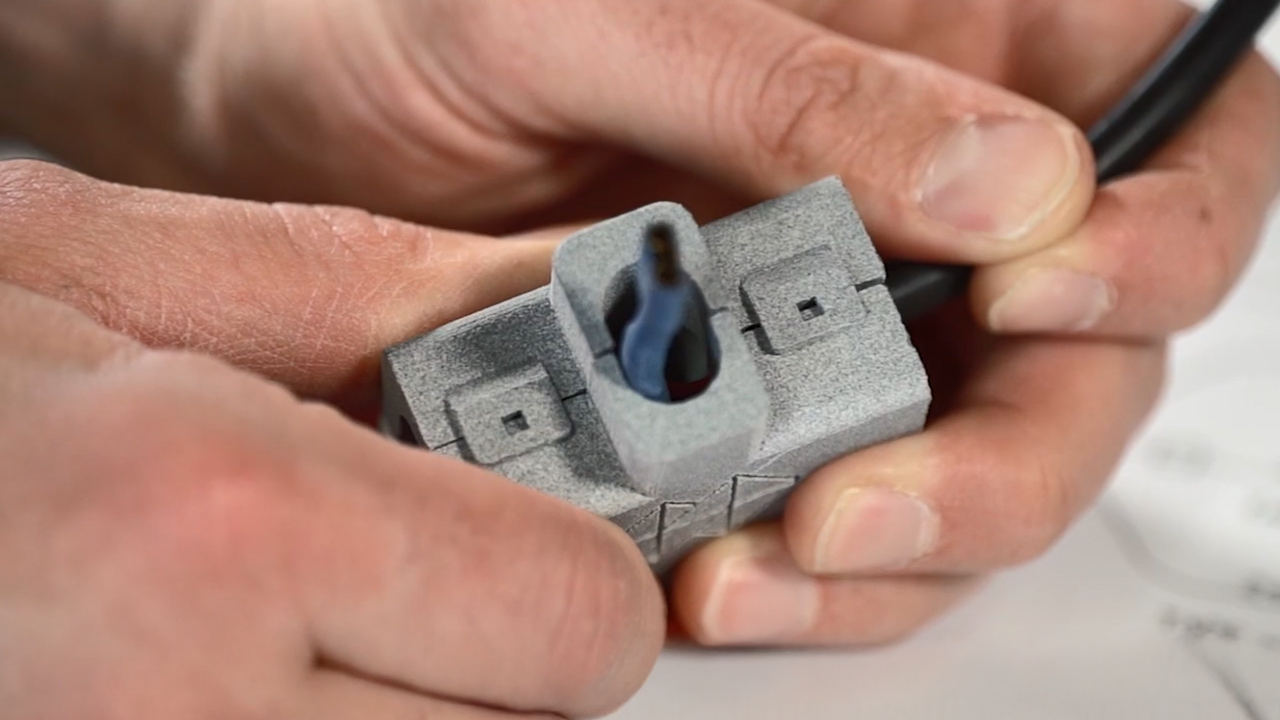

- Mocowanie do obudów – dla trwałego osadzenia w urządzeniu

- Zabezpieczenie złączy – ochrona wrażliwych końcówek

Wszystkie te elementy, wykonywane konwencjonalnie, wymagają czasu, osobnych narzędzi i są kosztowne przy małych seriach lub częstych modyfikacjach.

Pobierz opis zastosowania

Piszemy w nim, jak z pomocą drukarki 3D Stratasys

drukujemy uchwyty kablowe w technologii proszkowej.

Mocowanie wiązek przewodów za pomocą technologii SAF.

Dowiesz się, jak druk 3D pozwala usprawnić produkcję uchwytów kablowych.

Co znajdę w pliku?

- Bolce do prowadzenia kabli, zaciski do montowania i wiele innych zastosowań

- Cechy drukarki 3D Stratasys H350

- Materiały do druku 3D uchwytów kablowych

- Kontakt do naszych konsultantów druku 3D

Druk 3D SAF – prawdziwy przełom w produkcji uchwytów

Z pomocą przychodzi przemysłowy druk 3D, a konkretnie technologia SAF (Selective Absorption Fusion), która pozwala produkować złożone, spersonalizowane elementy w ekspresowym tempie – bez potrzeby form wtryskowych czy kosztownych oprzyrządowań CNC.

Kluczowe korzyści:

- Błyskawiczny czas realizacji – setki uchwytów gotowe w mniej niż 24 godziny

- Oszczędności do 70% w porównaniu z tradycyjną obróbką

- Personalizacja – numery seryjne, etykiety, oznaczenia montażowe wprost w wydruku

- Produkcja zbiorcza – różne rodzaje uchwytów w jednym przebiegu

Przykład z praktyki? 352 uchwyty do wiązek kablowych wydrukowane w 13 godzin (pełna komora robocza drukarki Stratasys H350 w technologii SAF) – każdy dopasowany do konkretnego projektu i gotowy do szybkiego montażu.

Materiały gotowe do użycia końcowego

Technologia SAF wykorzystuje m.in. polipropylen (PP) – lekki, odporny i nadający się nie tylko do narzędzi, ale i do finalnych komponentów:

- Odporność na wielokrotne użycie

- Odporność chemiczna – idealna na halę produkcyjną

- Niska masa przy wysokiej wytrzymałości

- Druk 3D to efektywne zużycie materiału i niski poziom odpadów.

Usprawnienie całego procesu produkcji uchwytów kablowych

Druk 3D zmienia nie tylko etap produkcji uchwytów – wpływa na całość procesu:

- Szybsze iteracje projektowe i wdrożenia

- Mniejsza zależność od zewnętrznych dostawców CNC

- Lepsza kontrola jakości dzięki wbudowanym oznaczeniom

- Gotowość na krótkie serie i różnorodne zamówienia

To rozwiązanie dobre dla producentów z sektora automotive, lotnictwa, telekomunikacji i automatyki przemysłowej, którzy docenią szybkość pracy i indywidualizację rozwiązań.

Podsumowanie: mądrzejsza i szybsza produkcja uchwytów kablowych

Druk 3D SAF to odpowiedź na wyzwania nowoczesnej produkcji. Pozwala działać szybciej, taniej i z większą elastycznością.

Części na zamówienie

Wykonujemy części nawet w 3 dni, od 1 sztuki. Przygotujemy dla Ciebie dokumentację i pomożemy w wyborze materiału i technologii wykonania.

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut