Cienkościenne, złożone, seryjne – co zmienił Fuse 1+ 30W w Optopol Technology

Optopol Technology, producent urządzeń diagnostycznych dla okulistyki i optometrii, zdecydował się na wdrożenie ekosystemu druku proszkowego Formlabs Fuse. Firma, która jako pierwsza na świecie wprowadziła spektralny tomograf OCT, poszukiwała technologii pozwalającej na większą swobodę projektowania złożonych geometrii i szybkie iteracje prototypów. Przeczytaj, jak dzięki partnerstwu z CADXPERT Optopol zyskał nowe możliwości technologiczne.

O firmie

Technologie optyczne

Optopol Technology z Zawiercia to producent urządzeń diagnostycznych dla okulistyki i optometrii. Firma działa od ponad 30 lat, rozwijając technologie, które znajdują zastosowanie w Polsce i na rynkach międzynarodowych. Przełomowym momentem w historii spółki było wprowadzenie na rynek pierwszego na świecie spektralnego tomografu OCT. Miało to miejsce 20 lat temu i do dziś pozostaje kamieniem milowym w dziedzinie diagnostyki wzroku.

Optopol łączy kompetencje w zakresie:

- projektowania i produkcji własnych urządzeń medycznych,

- wdrażania nowych rozwiązań optoelektronicznych,

- eksportu technologii na rynki zagraniczne,

- rozwijania własnego zaplecza badawczo-produkcyjnego.

W zakładzie produkcyjnym wykorzystywane są różne technologie wytwarzania:

- tradycyjne CNC – do precyzyjnej obróbki metali i tworzyw sztucznych,

- druk 3D w technologii FDM – stosowany wcześniej głównie do wytwarzania narzędzi i pomocniczych przyrządów produkcyjnych,

- obecnie także proszkowy druk 3D SLS – wdrożony dzięki ekosystemowi Formlabs Fuse dostarczonemu przez CADXPERT.

Firma inwestuje w rozwój technologiczny i kadry inżynierskie. Od lat utrzymuje pozycję lidera w branży urządzeń optycznych.

Wyzwanie

Prototypy i swoboda projektowania

Optopol stanął przed koniecznością znalezienia technologii, która uzupełniłaby dotychczasowy park maszynowy i rozwiązała problemy związane z wytwarzaniem elementów do urządzeń optycznych. Potrzeby obejmowały m.in.:

- Swobodę projektowania – brak możliwości wykonywania bardzo cienkościennych i skomplikowanych geometrii przy użyciu FDM; także ograniczenia form wtryskowych.

- Redukcję kosztów – eliminacja konieczności zamawiania lub wykonywania kosztownych form wtryskowych dla krótkich i średnich serii elementów.

- Lepszą jakość wykończenia – elementy wytwarzane w FDM często wymagały dodatkowej obróbki i nie spełniały wysokich wymagań.

- Szybsze prototypowanie – konieczność skrócenia czasu od projektu w Solid Edge do gotowej części, którą można testować w urządzeniu.

Chcieliśmy przyspieszyć iterowanie prototypów. Szybko przekonaliśmy się, że technologia SLS umożliwia projektowanie bardziej skomplikowanych geometrii, a nawet produkcję elementów do zastosowań końcowych.

Szymon Bogdani, Menedżer projektu w Optopol Technology

W praktyce oznaczało to potrzebę wdrożenia technologii, która pozwoli na:

- ciągłą produkcję małych i średnich serii części,

- wykorzystanie projektów o wysokiej złożoności geometrycznej,

- skrócenie łańcucha wytwarzania – od modelu 3D do gotowej części.

Rozwiązanie

Druk 3D w technologii SLS – ekosystem Fuse

CADXPERT dostarczył Optopol kompletny ekosystem Formlabs Fuse, składający się z:

- drukarki 3D Formlabs Fuse 1+ 30W,

- stacji odzysku proszku Fuse Sift,

- systemu automatycznej obróbki końcowej Fuse Blast.

Dzięki temu Optopol zyskał pełny, zamknięty proces druku SLS – od przygotowania, przez wytwarzanie, aż po bezpyłową i powtarzalną obróbkę końcową.

Cechy wdrożonego rozwiązania:

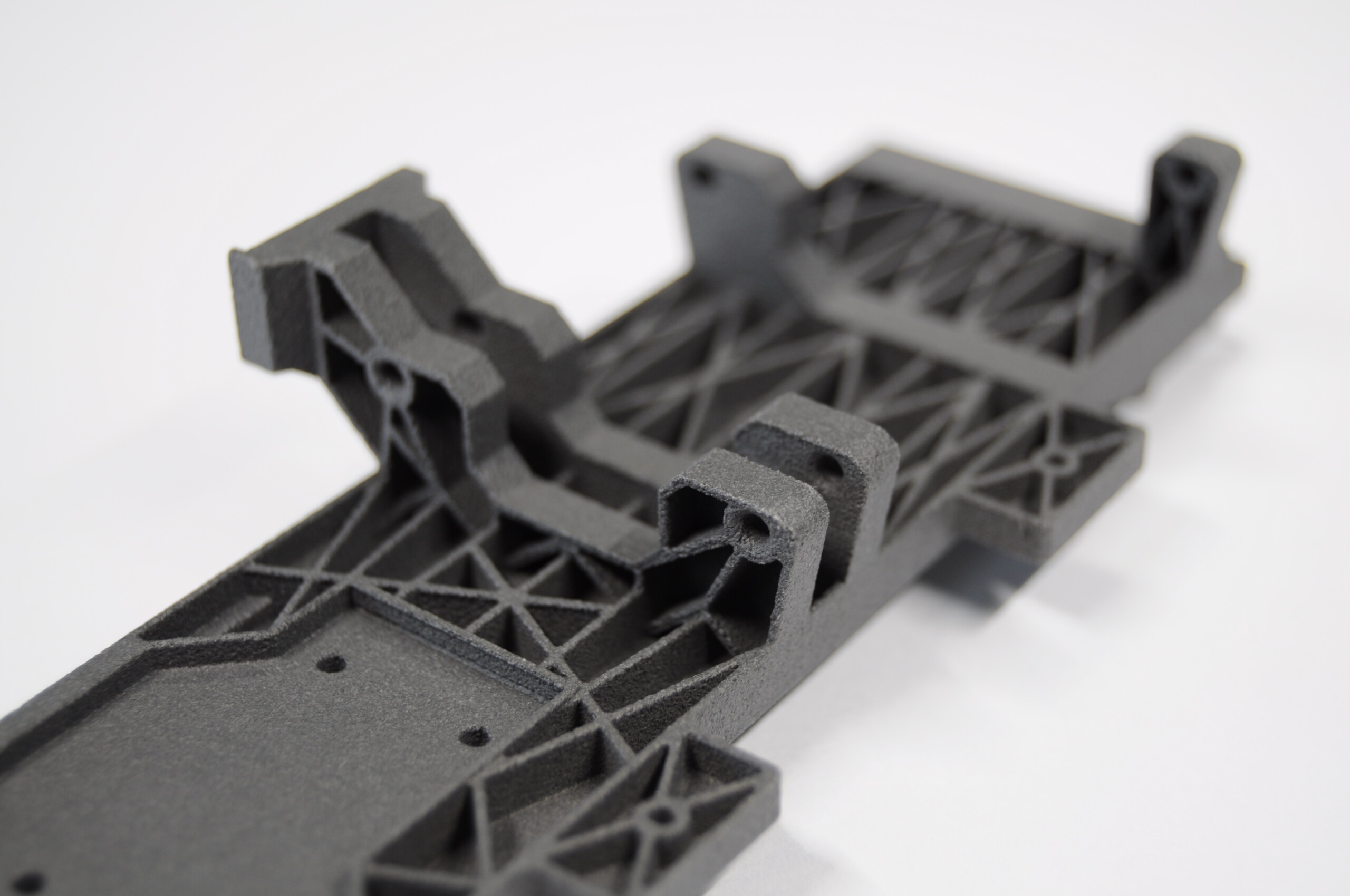

- Drukowanie z PA-12 – materiał zapewniający dobrą wytrzymałość mechaniczną i odporność na warunki eksploatacyjne.

- Brak podpór – technologia SLS pozwala na tworzenie dowolnych kształtów bez dodatkowych struktur, co eliminuje późniejszą obróbkę w celu usunięcia śladów po podporach.

- Stackowanie w komorze – możliwość drukowania wielu elementów jednocześnie w złożeniach 3D, co zwiększa efektywność i obniża koszty jednostkowe.

- Automatyzacja postprocessingu – Fuse Sift i Fuse Blast zastąpiły dotychczasowe, bardziej pracochłonne metody obróbki, minimalizując pylenie i zwiększając bezpieczeństwo pracy.

Zastosowania w Optopol:

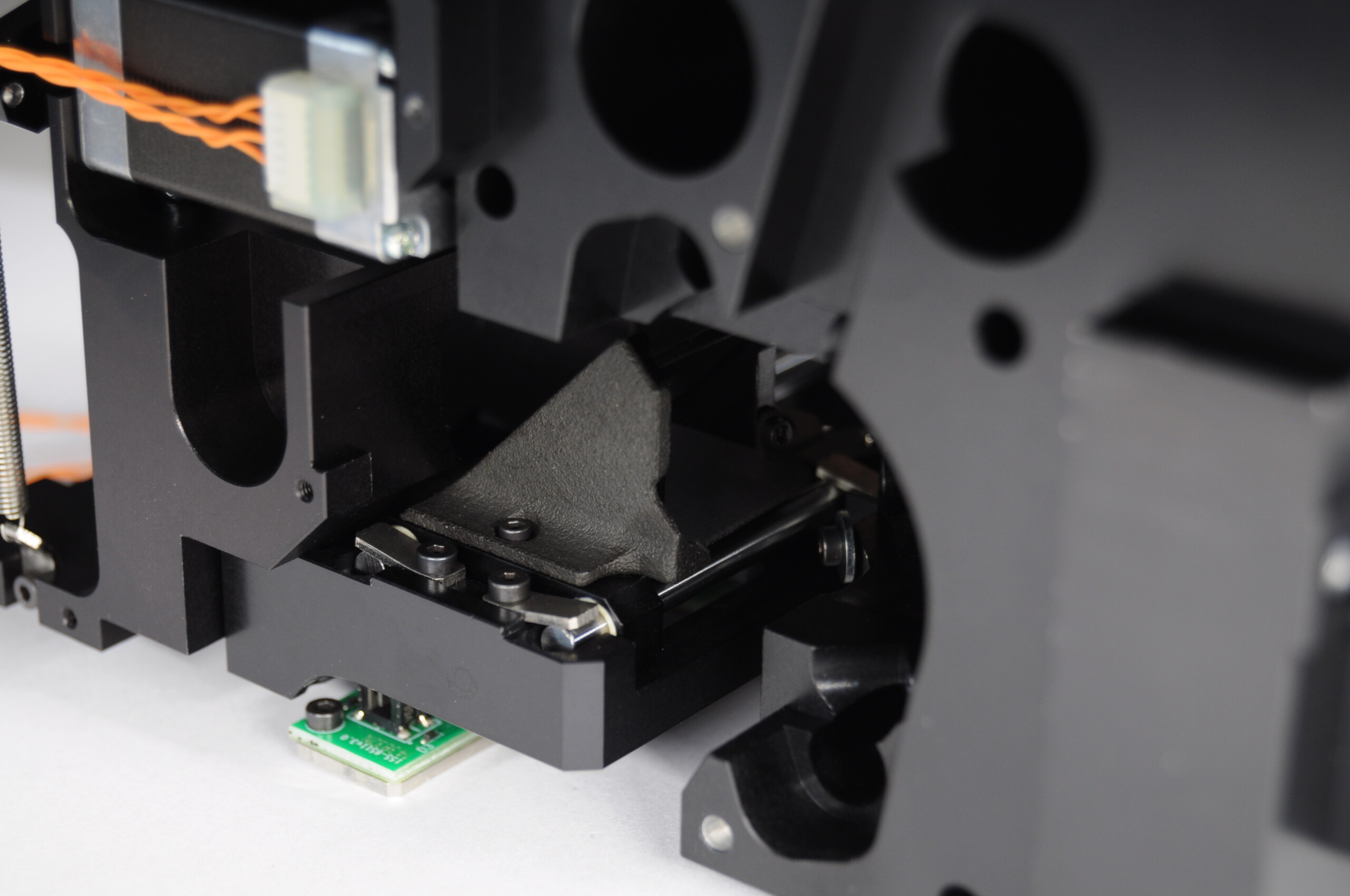

- Produkcja wkładek odblaskowych do tomografów optycznych i urządzeń do badania pola widzenia – części te są dodatkowo malowane.

- Elementy cienkościenne i skomplikowane – wcześniej trudne lub niemożliwe do wykonania w FDM i kosztowne w formach wtryskowych.

- Stała produkcja seryjna – cztery różne elementy są drukowane cyklicznie, z wykorzystaniem stackowania.

- Prototypowanie – szybkie testowanie nowych rozwiązań optycznych i ich dopasowania do urządzeń.

Rozwiązanie wdrożone przez CADXPERT daje Optopolowi technologiczną elastyczność – firma może równolegle korzystać z frezarek CNC, druku FDM (np. z PLA) oraz druku SLS (PA-12), dobierając metodę do konkretnej aplikacji.

Pomyśleliśmy, że przyda ci się nasz poradnik

Porównujemy w nim drukarki, żeby ułatwić ci podjęcie decyzji

o wdrożeniu druku 3D dopasowanego do twojej firmy.

Z myślą o tym stworzyliśmy “Porównanie drukarek 3D. Uniwersalny przewodnik użytkownika”.

Nasz przewodnik pomoże ci w procesie decyzyjnym. To użyteczny materiał, który będziesz mógł przedstawić na zarządzie lub przed komitetem zakupowym. Pomaga ocenić technologie i drukarki 3D pod względem szeregu przydatnych kryteriów.

Co znajdę w poradniku?

- Opisy cech charakterystycznych technologii druku 3D.

- Porównanie drukarek 3D różnych producentów według segmentów rynku.

- Porównanie technologii druku 3D.

- Case study zakupu drukarki 3D.

Wyniki

Oszczędności i nowe ścieżki

Wdrożenie ekosystemu Fuse zmieniło sposób pracy w Optopol. Dzięki nowej technologii firma uzyskała:

Usprawnienia w procesach:

- Szybszy przepływ pracy – od modelu w Solid Edge do gotowej części wystarczy jedna sesja druku i prosta obróbka końcowa.

- Brak podpór – elementy mogą być od razu użyte, bez konieczności żmudnego usuwania struktur podporowych.

- Lepsze wykończenie powierzchni – części z Fuse 1+ 30W są gładsze i bardziej estetyczne niż w FDM.

Korzyści technologiczne:

- Możliwość wdrożenia produkcji seryjnej elementów SLS – obecnie 4 elementy w stałej produkcji, z planami rozszerzenia listy.

- Szybsze prototypowanie nowych rozwiązań do urządzeń optycznych.

- Synergia z CNC i FDM – każda technologia jest wykorzystywana zgodnie z jej mocnymi stronami.

Optopol rozwija się w szybkim tempie. Ciągle doskonalimy nasze możliwości produkcyjne, by sprostać wymaganiom. Nowe technologie wspierają nasze plany. Partnerstwo z Formlabs i CADXPERT, z ich profesjonalnym wsparciem klienckim, to strategiczny krok.

Dyrektor R&D Optopol

Firma zyskała nie tylko nowe możliwości produkcyjne, ale także przewagę w elastyczności projektowania i skróceniu czasu wdrażania innowacji.

Części na zamówienie

Wykonujemy części nawet w 3 dni, od 1 sztuki. Przygotujemy dla Ciebie dokumentację i pomożemy w wyborze materiału i technologii wykonania.

Interesuje Cię druk SLS? Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut