Technologia FDM w lotnictwie – obudowy z Ultemu w Kelly Manufacturing

Przemysł lotniczy może skorzystać na krótszym czasie dotarcia do rynku dzięki technologiom przyrostowym. Jednym z przykładów udanej implementacji FDM jest firma Kelly Manufacturing Company, która postanowiła zastąpić tradycyjne metod produkcji podwykonawcą pracującym na rozwiązaniach Stratasys.

Jak wyglądała droga Kelly Manufacturing od tradycyjnej produkcji do druku 3D?

O firmie

Kelly Manufacturing Company

Kelly Manufacturing Company (KMC) to amerykański producent z wieloletnią tradycją, specjalizujący się w tworzeniu instrumentów lotniczych dla sektora general aviation.

Produkty z linii R.C. Allen, takie jak żyroskopy, wskaźniki przechyłu i obrotomierze, cieszą się uznaniem wśród producentów i użytkowników samolotów na całym świecie. Firma wyróżnia się zaangażowaniem w dostarczanie niezawodnych rozwiązań, które zapewniają bezpieczeństwo lotów.

KMC stale rozwija swoją ofertę, dostosowując się do zmieniających się wymagań rynku lotniczego. Obecnie firma współpracuje z największymi producentami samolotów, dostarczając zarówno gotowe instrumenty, jak i części zamienne.

Jej główną misją jest minimalizowanie ryzyka awarii przy spełnianiu najbardziej rygorystycznych norm lotniczych. KMC szuka rozwiązań, które pomogą dostarczać rozwiązania dopasowane do potrzeb współczesnych użytkowników lotnictwa.

Firma koncentruje się również na zwiększaniu efektywności procesów, co pozwala jej utrzymać konkurencyjną pozycję na rynku. W jednym z takich właśnie zadań wykorzystała druk 3D.

Wyzwanie

Obudowy dla instrumentu lotniczego

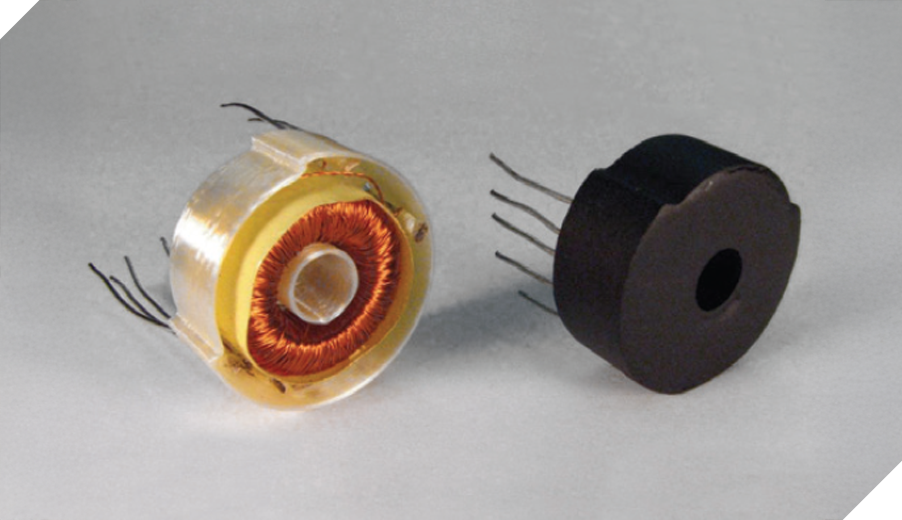

Kelly Manufacturing stanęła przed wyzwaniem związanym z produkcją obudowy toroidalnych obudów kluczowego elementu wskaźnika „turn and bank” M3500. Instrument służy do określania prędkości obrotu samolotu.

Proces odlewania z poliuretanu okazał się niewystarczająco precyzyjny i wymagał czasochłonnych prac ręcznych, takich jak szlifowanie powierzchni. Dodatkowo, każda zmiana projektu wiązała się z koniecznością stworzenia nowych form, co znacząco wydłużało czas realizacji zleceń i generowało wysokie koszty.

Ważnym problemem była także zgodność materiałów z rygorystycznymi normami lotniczymi w zakresie palności, toksyczności i emisji dymu. Produkcja seryjna 500 sztuk zajmowała od 3 do 4 tygodni, co nie spełniało wymagań klientów oczekujących szybszych dostaw. Firma potrzebowała rozwiązania, które pozwoliłoby na zwiększenie precyzji i obniżenie kosztów produkcji, jednocześnie skracając czas realizacji zamówień.

Dodatkowo istotne było, aby nowe rozwiązanie umożliwiało testowanie funkcjonalne i było na tyle elastyczne, aby szybko wprowadzać zmiany projektowe. Takie wyzwania sprawiły, że KMC zdecydowała się poszukać metod produkcji, które mogłyby zmienić podejście do wytwarzania kluczowych komponentów.

Wymagania dotyczące bezpieczeństwa lotniczego stawiały dodatkową poprzeczkę.

Rozwiązanie

Drukarki Stratasys i podzlecenie produkcji

W odpowiedzi na powyższe wyzwania Kelly Manufacturing postawiła na technologię druku 3D w technologii FDM, wdrożoną przy współpracy z Rapid PSI. Kluczowym elementem tego rozwiązania było zastosowanie drukarki Fortus 900mc od Stratasys, która dostarcza precyzji nawet +/- 0,0015 mm możliwością pracy z materiałami spełniającymi normy lotnicze.

Do produkcji obudów toroida wykorzystano materiał ULTEM 9085, który dzięki swoim właściwościom mechanicznym i termicznym doskonale sprawdza się w wymagających warunkach lotniczych. Technologia FDM pozwoliła osiągnąć tolerancje wymiarowe na poziomie 0,0015 mm, co znacząco przewyższało dotychczasowe metody.

Proces produkcji został zoptymalizowany – dzięki FDM można rozpocząć drukowanie wieczorem, a gotowe części są dostępne już następnego dnia rano. Wdrożenie druku 3D pozwoliło nie tylko skrócić czas produkcji 500 elementów z 6 tygodni do 3 dni, ale również zredukować koszty jednostkowe o 5%.

Wyeliminowanie konieczności stosowania kolejnych form i obróbki CNC obniżyło koszty i umożliwiło łatwe wprowadzanie zmian projektowych, co dodatkowo zwiększyło elastyczność procesu.

KMC zaczęła także wykorzystywać technologię FDM do większych prototypów z materiałów takich jak PC i ABS, co pozwoliło na przeprowadzanie testów funkcjonalnych z użyciem tych samych materiałów, które są stosowane w produkcji seryjnej.

Pomyśleliśmy, że przyda ci się nasz poradnik

Porównujemy w nim drukarki, żeby ułatwić ci podjęcie decyzji

o wdrożeniu druku 3D dopasowanego do twojej firmy.

Z myślą o tym stworzyliśmy “Porównanie drukarek 3D. Uniwersalny przewodnik użytkownika”.

Nasz przewodnik pomoże ci w procesie decyzyjnym. To użyteczny materiał, który będziesz mógł przedstawić na zarządzie lub przed komitetem zakupowym. Pomaga ocenić technologie i drukarki 3D pod względem szeregu przydatnych kryteriów.

Co znajdę w poradniku?

- Opisy cech charakterystycznych technologii druku 3D.

- Porównanie drukarek 3D różnych producentów według segmentów rynku.

- Porównanie technologii druku 3D.

- Case study zakupu drukarki 3D.

Wyniki

Wytrzymałość i dostępność elementu

Dzięki wdrożeniu wytwarzania przyrostowego w technologii FDM Kelly Manufacturing osiągnęła przełom w produkcji obudów instrumentu lotniczego, które stały się bardziej precyzyjne i spełniały wymagania materiałowe.

Proces produkcji został przyspieszony, co pozwoliło firmie na szybszą realizację zamówień i poprawę satysfakcji klientów. Jak zauważył Justin Kelly, prezes firmy: „FDM pozwoliło nam zrealizować więcej projektów badawczych i rozwojowych niż kiedykolwiek wcześniej”.

KMC może teraz jeszcze skuteczniej konkurować w dostarczaniu podzespołów dla lotnictwa, zyskując większą swobodę w badaniach i rozwoju nowych produktów. Dodatkowo technologia FDM otworzyła przed KMC nowe możliwości – firma może teraz testować funkcjonalność prototypów i szybko wprowadzać innowacje, które wcześniej byłyby zbyt kosztowne. Rozwiązanie ma potencjał, żeby stać się wzorem dla innych firm z branży, które szukają sposobów na optymalizację swoich procesów.

Formowanie wtryskowe dla lotnictwa wiąże się z długimi okresami oczekiwania na formę i opłacalnością dopiero wysokich serii.

Druk 3D w lotnictwie

Dzięki technologiom addytywnym i wytrzymałym materiałom z certyfikacją Kelly Manufacturing drukuje części końcowe do swoich rozwiązań dla samolotów. Osiąga krótszy czas dotarcia do rynku i możliwość produkcji niskich serii.

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut