Wykonane na drukarce 3D Formlabs modele pozwalają na szybką i precyzyjną implementację protezy aorty u pacjentów z tętniakiem. Druk 3D umożliwia odtworzenie dowolnej anatomii bez ograniczeń – mówi dr Paweł Rynio pracujący w Klinice Chirurgii Naczyniowej, Ogólnej i Angiologii w Szczecinie, który opracował metodę operacji tętniaka aorty z użyciem technologii SLA.

Tętniakiem aorty nazywamy fragment tętnicy, w którym światło naczynia jest powiększone o 50% w stosunku do normatywnych wartości. Pacjent z tym schorzeniem wymaga szybkiej reakcji ze strony personelu medycznego, ponieważ pęknięcie tętniaka ma bardzo poważne skutki i często prowadzi bezpośrednio do śmierci pacjenta. Aby uratować ludzkie życie, konieczne jest wstawienie protezy aorty w miejscu zmiany chorobowej. W zależności od stanu pacjenta wyróżnia się kilka sposobów operowania. Jednym z nich jest wszczepienie stent-graftu, czyli specjalnej protezy wprowadzanej na miejsce przez tętnice udową.

Problemy pojawiają się, gdy od fragmentu aorty z tętniakiem odchodzą dodatkowo tętnice. Wówczas protezę aorty należy odpowiednio przygotować poprzez wycięcie otworów na tętnice, by nie zablokować ich światła. Z takimi sytuacjami wielokrotnie ma do czynienia dr n. med. Paweł Rynio pracujący w Klinice Chirurgii Naczyniowej, Ogólnej i Angiologii w Szczecinie. Lekarz szukał najlepszego rozwiązania, które ułatwi operację, skróci czas przygotowania i zwiększy szanse pomyślnego rezultatu. Najlepszym rozwiązaniem okazała się technologia druku 3D. Po wielu testach dr Paweł Rynio postawił na drukarkę 3D Formlabs Form 2 pracującą w technologii SLA.

Problem: długi czas oczekiwania na protezę i wysoki koszt produkcji

W skomplikowanych przypadkach potrzebne są nietypowe protezy aorty. Szpital zamawia je od zewnętrznego dostawcy. Koszt wykonania takich spersonalizowanych stent-graftów jest 4–5 razy wyższy od typowych protez, a ponadto wiąże się z czasem oczekiwania 4–6 tygodni, co dla pacjentów objawowych jest nie do zaakceptowania, ponieważ w tym czasie z dużym prawdopodobieństwem tętniak by pękł.

“Można dokonać pomiarów rozmieszczenia otworów na podstawie tomografii, jednakże – jak podkreśla dr Rynio – pomiary ręczne, a następnie ręczne przenoszenie tych pomiarów w warunkach sterylnych, gdzie ma się do dyspozycji tylko linijkę sterylną może być obarczone błędem. Ponadto taki sposób jest dużo bardziej wymagający i czasochłonny”.

Bez druku 3D nie da się otrzymać dokładnego fizycznego modelu anatomii danego organu. Każdy model jest inny, a więc żadna seryjna produkcja nie wchodzi w grę.

dr Paweł Rynio

Rozwiązanie: szablon z drukarki 3D wykonany na podstawie obrazowania z tomografu

Na czym polega proces leczenia z modelem z drukarki 3D?

Etap 1. Przygotowanie wydruku 3D

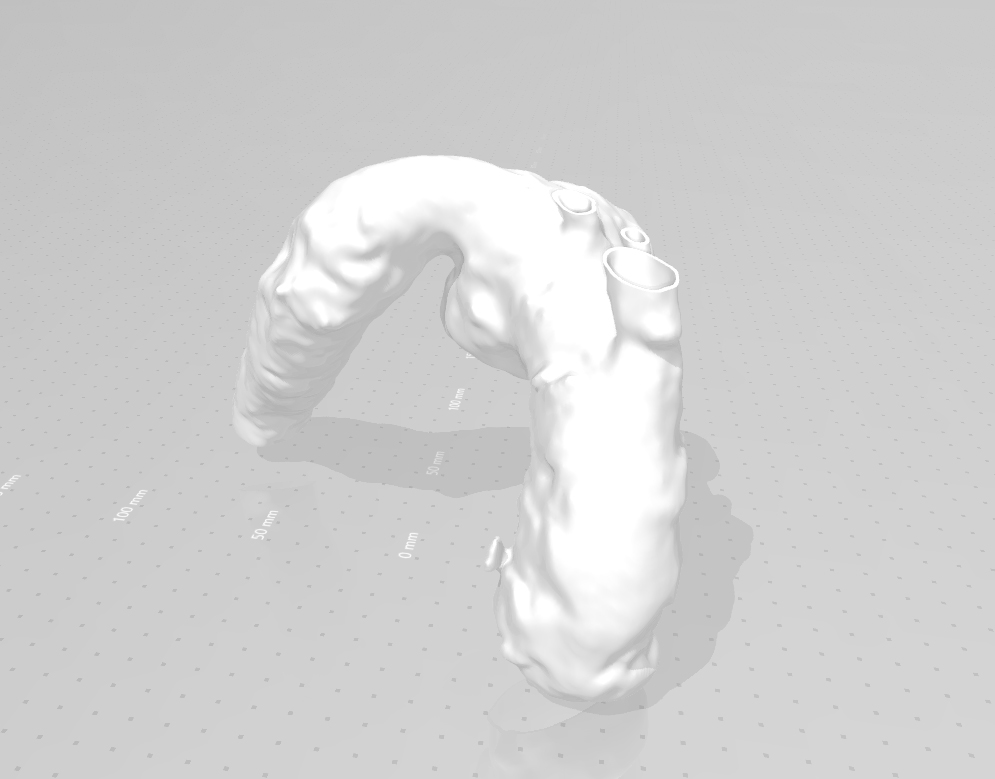

W pierwszej kolejności wykonuje się skanowanie 3D. Model uzyskiwany jest na podstawie tomografii komputerowej pacjenta, stanowi więc wierne odwzorowanie anatomii jego narządów. Skany należy obrobić, czyli dokonać segmentacji aorty w oprogramowaniu typu DICOM. Nadzór nad tymi pracami musi objąć chirurg naczyniowy lub radiolog, aby mieć pewność, że wybrany obszar jest prawidłowy. Następnie replika aorty jest przygotowywana do druku poprzez wygładzanie, odcinanie gałęzi (z pozostawianiem otworów), naprawę siatki modelu 3D.

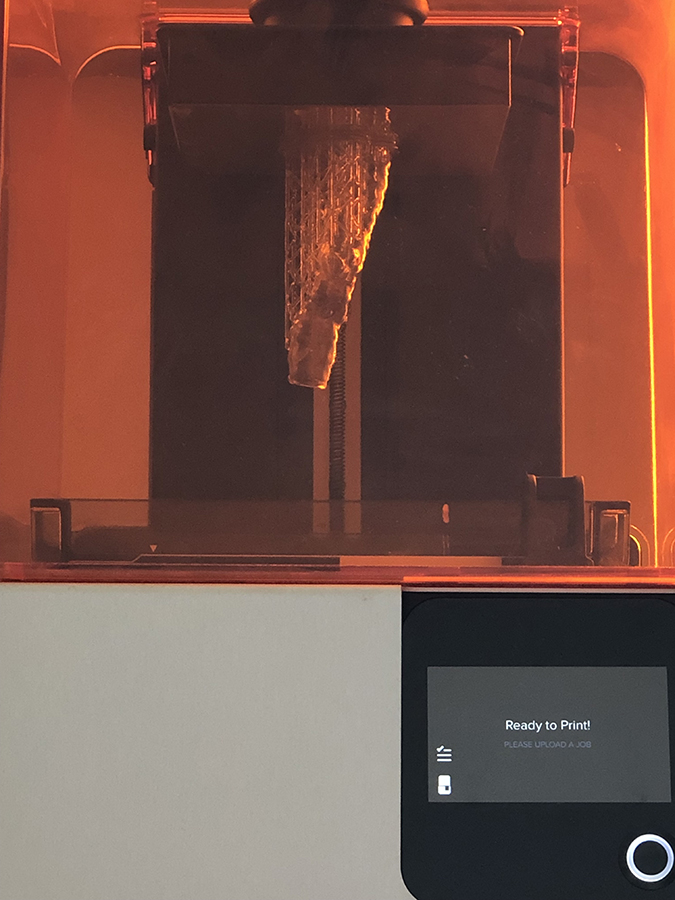

W oprogramowaniu PreForm model jest ustawiany do druku, dodawane są struktury podporowe – należy uważać, by nie projektować podpór wewnątrz światła aorty. Gotowy model jest przesyłany do drukarki 3D Formlabs Form 2 i drukowany z żywicy Clear. Druk trwa ok. 4–6 godz. i wymaga średnio 20–30 ml materiału. Po zakończonym procesie obiekt jest czyszczony w automatycznej myjce Form Wash w alkoholu izopropylowym, a później utwardza się go światłem UV w urządzeniu Form Cure. Na koniec usuwane są struktury podporowe.

Ważne jest żeby w proces wytwarzania takiego modelu był zaangażowany lekarz, najlepiej radiolog lub chirurg naczyniowy, który sprawdzi, czy wytworzony model pokrywa się z konkretną anatomią. Tutaj nie może być miejsca na błąd. Model powinien być sprawdzany na każdym etapie.

dr Paweł Rynio

Etap 2. Operacja

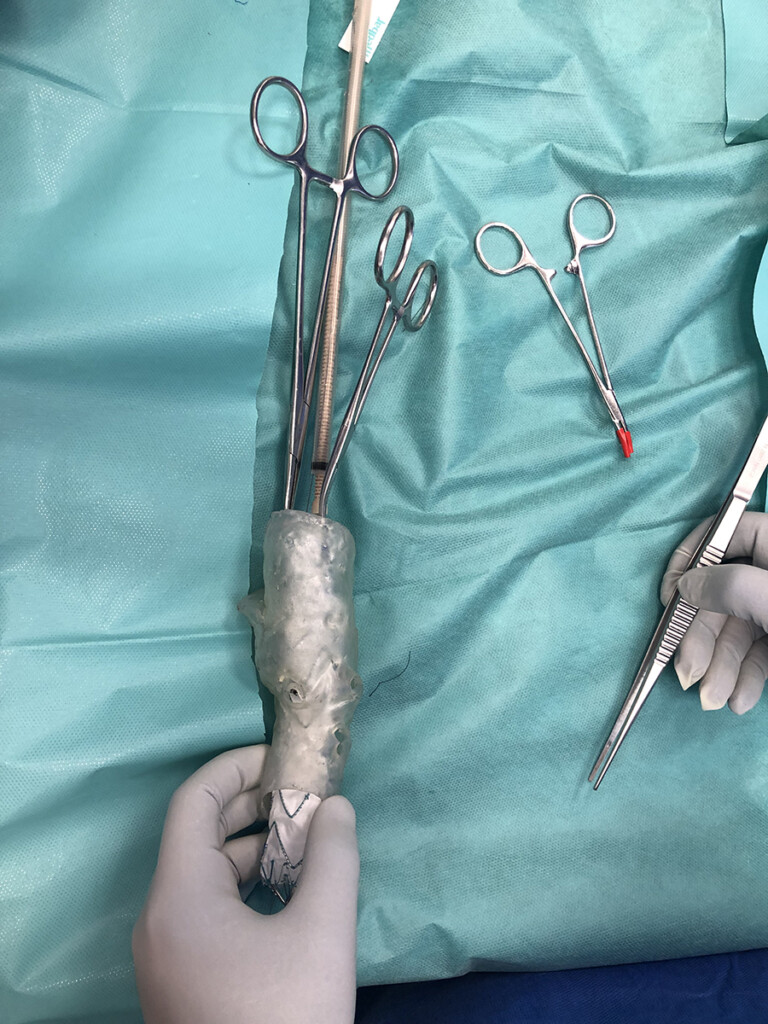

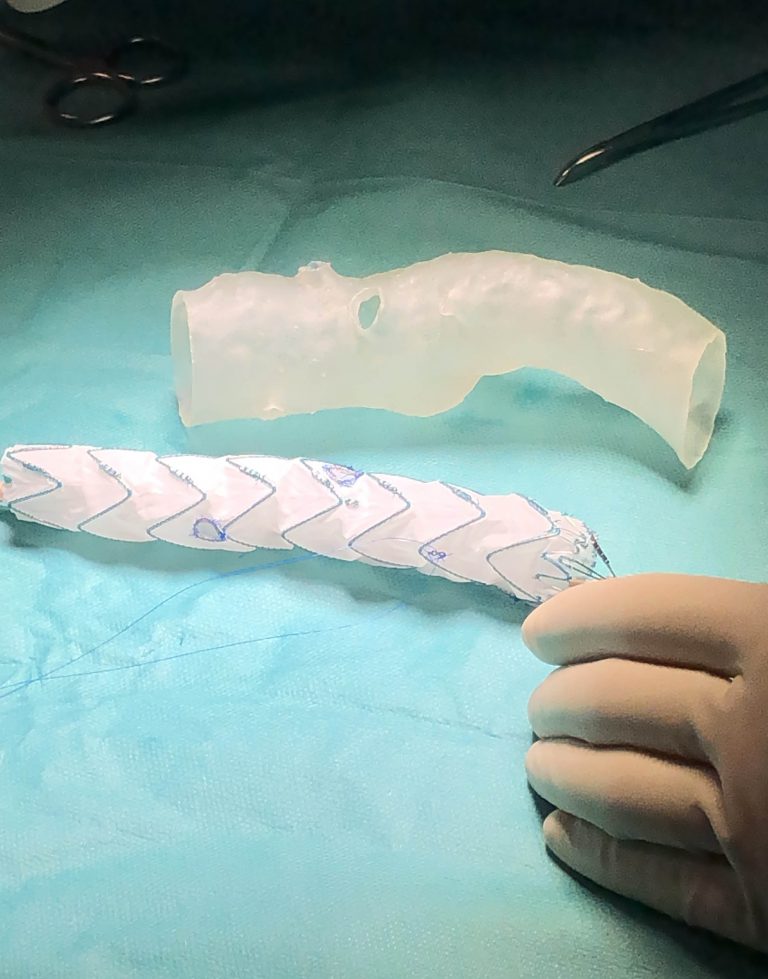

Po wydrukowaniu model 3D jest sterylizowany i trafia na blok operacyjny. Tam wkładana jest do niego proteza (stent-graft), a model 3D pełni rolą szablonu. Następnie na protezie robione są otwory na odchodzące od aorty gałęzie, według zaplanowanych miejsc. Dzięki temu, że materiał, z którego wydrukowano szablon jest przezroczysty (żywica Clear), chirurgom łatwiej jest umieścić protezę wewnątrz repliki aorty. Można więc dokładniej wybrać pozycję dla otworów pomiędzy rusztowaniem protezy (pomiędzy stentami).

W ten sposób powstaje stent-graft idealnie dopasowany do konkretnego pacjenta. Na samym końcu spersonalizowana proteza jest wszczepiana drogą wewnątrznaczyniową.

Wypalenie otworów wg szablonu z drukarki 3D jest dziecinnie łatwe — dodaje dr Rynio.

Korzyści: krótszy czas operacji, lepiej dopasowana proteza, tańszy proces technologiczny

Dr Paweł Rynio z Kliniki Chirurgii Naczyniowej, Ogólnej i Angiologii w Szczecinie jako zaletę zastosowania druku 3D podaje możliwość przeniesienia produkcji bezpośrednio do szpitala i możliwość wykonania wydruku 3D przez samego lekarza.

Pozwala to na szybkie przygotowanie modelu w przypadku przyjęcia pacjenta, u którego tętniak jest objawowy, czyli zagraża pęknięciem. Zlecanie tego firmie zewnętrznej zawsze będzie wiązało się z kilkudniowym opóźnieniem. Firmy pracują w określonych godzinach, mają inne zlecenia, a my jako lekarze jesteśmy nauczeni działać o każdej porze dnia i nocy. Dlatego w szpitalu powinna działać drukarka 3D i zespół przeszkolony do jej używania, gotowy do szybkiej reakcji w razie pojawienia się takiego pacjenta.

dr Paweł Rynio

Porównanie technologii druku 3D

Dr Paweł Rynio testował różne rozwiązania zanim zdecydował się na zastosowanie drukarki 3D Formlabs Form 2. Technologia FDM, czyli napawanie warstwa po warstwie topionego materiału termoplastycznego została odrzucona ze względu na pewne ograniczenia tej metody.

„Drukarki FDM nie są w stanie tworzyć aż tak przeźroczystych modeli jak SLA, a jest to kluczowe dla tego typu zastosowania. Poza tym powierzchnia wydruku jest mniej gładka, przez co może uszkodzić materiał protezy przy wprowadzaniu i wyciąganiu z modelu”.

Przed zakupem Form 2 dr Rynio testował technologię SLA na tanim urządzeniu. Problemy z obsługą zaczynały się już na etapie przygotowania modelu do druku. Oprogramowanie, które m.in. dzieli model na warstwy (tzw. slicer) bardzo długo generowało odpowiedni do druku model, a lekarz tracił cenny czas.

„Program bardzo długo przetwarzał model, tworzył nieintuicyjne podpory, zniechęcał do użytku. Skomplikowane kształty jak aorta, czyli nieregularnie powyginana rura z gałęziami, obliczał godzinę. PreForm robi to samo w minutę lub dwie”.

Sam proces drukowania na taniej drukarce 3D również pozostawiał wiele do życzenia:

„Moje modele są naprawdę skomplikowane geometrycznie (szczególnie te łuku aorty). Efekt był taki, że wydruki spadały (odrywały się od platformy). Nigdy nie wiedziałem, czy będę miał na rano model 3D i będziemy mogli operować chorego. Rodziło to dużo frustracji. Dzięki tym próbom zrozumiałem jednak, że to, co chcę robić jest możliwe, tylko potrzebuję niezawodnego sprzętu. Oczywiście z Form 2 nie mam takich problemów”.

Chirurg brał pod uwagę też technologię DLP, w której żywica fotopolimerowa jest utwardzana ekranem LCD. W tym przypadku ograniczeniem był zbyt mały obszar roboczy. W przypadku Formlabs Form 2 powierzchnia robocza (145 × 145 × 175 mm) okazała się wystarczająca do takiego zastosowania.

„Mój apetyt ostrzy się na Form 3L. Ta drukarka 3D umożliwiłaby tworzenie naprawdę sporych części aorty na raz”.

Formlabs Form 3L to wielkogabarytowa drukarka 3D w technologii LFS (pochodna SLA), której obszar roboczy wynosi: 300 × 335 × 200 mm. Polska premiera urządzenia jest planowana już w tym roku.

Warto zaznaczyć, że dr Paweł Rynio sam sfinansował zakup drukarki 3D i materiałów do druku, by rozwinąć ten obszar chirurgii. Dzięki takim specjalistom jak dr Rynio, którzy wprowadzają innowacyjne metody leczenia, ludzie mają większe szanse na przeżycie nawet w trudnych przypadkach chorobowych.

Podsumowanie

Artykuł przedstawia, w jaki sposób druk 3D umożliwia stworzenie spersonalizowanej protezy aorty, znacząco zwiększając szanse powodzenia operacji kardiochirurgicznych.

Zwróciliśmy uwagę na precyzyjne dopasowanie protezy do indywidualnej anatomii pacjenta, co ogranicza ryzyko powikłań i poprawia efekty leczenia.

Podkreślamy, że wykorzystanie technologii addytywnych skraca czas przygotowania zabiegu oraz pozwala lekarzom lepiej go zaplanować. Podano przykłady potwierdzające, że druk 3D w medycynie już teraz realnie ratuje życie, a jego rola będzie dalej rosnąć.

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut