Drukarki Stratasys – ścieżka do ultraszybkiego prototypowania w Vibroson

Łódzkie przedsiębiorstwo VIBROSON dostarczające urządzenia i rozwiązania dla przemysłu energetycznego wykorzystało technologię FDM w swoim procesie projektowania, by oszczędzić ponad 4000 zł na jednym elemencie i skrócić czas dostawy komponentów o 25%.

O firmie

Vibroson

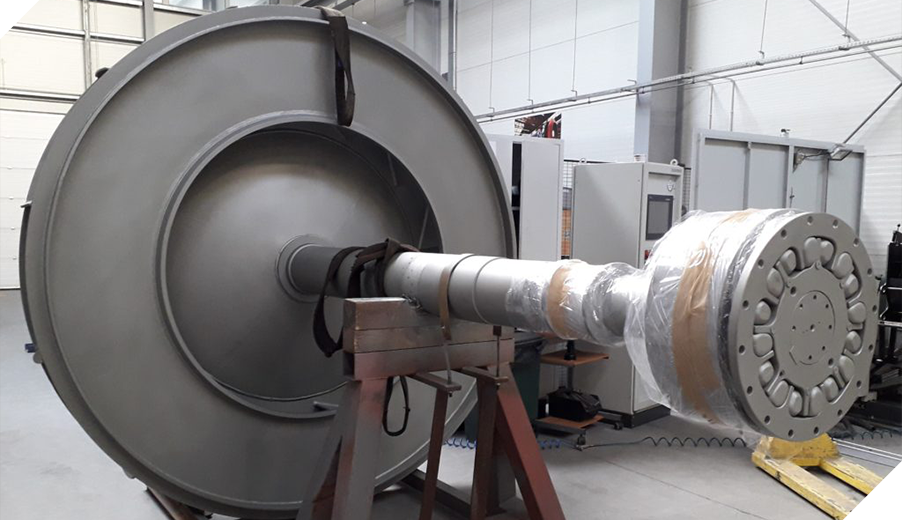

VIBROSON ŁODŹ Sp. z o.o. to firma z branży produkcyjnej zajmująca się wytwarzaniem konstrukcji stalowych i instalacji technologicznych. Przedsiębiorstwo od ponad 25 lat działa w produkcji urządzeń i posiada własne biura konstrukcyjne, specjalistyczne oprogramowania oraz zaplecze badawcze: laboratorium wyposażone w stanowiska do badań aerodynamicznych oraz akustycznych, a także aparaturę do pomiaru i rejestracji zjawisk im towarzyszących.

Vibroson współpracuje z największymi zakładami przemysłu energetycznego i elektrowniami w Polsce i Europie. Główne produkty to wentylatory promieniowe oraz osiowe, tłumiki hałasu, nagrzewnice elektryczne dużych mocy, układy oraz zasilacze olejowe czy przepustnice wielkogabarytowe.

W przedsiębiorstwie wykorzystuje się technologie druku 3D do wytwarzania funkcjonalnych prototypów i modeli części produkcyjnych.

Wyzwanie

Produkcja dla energetyki i szybkie prototypowanie

Zadania przed jakimi staje Vibroson często wymagają tworzenia rozwiązań dedykowanych dla klienta i jego parku maszynowego. Dla działu inżynieryjnego pojawia się konieczność szybkiego stworzenia i przetestowania prototypu elementu przed wprowadzeniem do produkcji.

Nasze przedsiębiorstwo, wychodząc naprzeciw oczekiwaniom klientów wprowadza na rynek polski i światowy innowacyjne rozwiązania konstrukcyjne. Tworzenie nowych rozwiązań technicznych jest ściśle powiązane z koniecznością prototypowania oraz z prowadzeniem badań. Należy zwrócić uwagę na fakt, iż badania można prowadzić w wielu kierunkach: testy wytrzymałościowe, funkcjonalne, przepływowe, jak i akustyczne. O ile w testach wytrzymałościowych należy wykorzystywać docelowe materiały, to przy trzech pozostałych nie jest to konieczne.

Michał Krygier, konstruktor w Vibroson

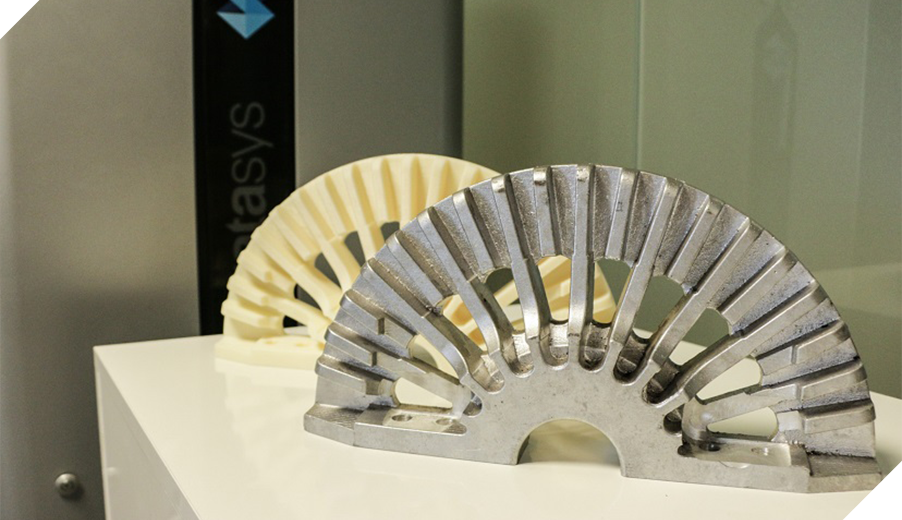

W Vibroson odrzutniki ciepła są wykonywane zazwyczaj poprzez odlew w formie piaskowej. Do tego celu należy wykonać model, który służy do wykonania odcisku formy. Ze względu na długi czas oczekiwania na wykonanie formy drewnianej Vibroson poszukiwał alternatywnego rozwiązania.

Rozwiązanie

Drukarki Stratasys w technologii FDM

CadXpert, wychodząc naprzeciw dynamicznym potrzebom Vibroson, świadczy usługę druku 3D w naszym laboratorium inżynieryjnym. Najczęściej stosowanymi technologiami druku 3D dla Vibroson są FDM i SLS.

Wytwarzanie za pomocą spiekania proszku poliamidowego (SLS) cechuje się wysoką wytrzymałością drukowanych detali (~50 Mpa) oraz precyzyjnym odwzorowaniem geometrii z zachowaniem jednorodnej powierzchni (brak widocznych warstw). Natomiast technologia FDM umożliwia wykorzystanie większej gamy materiałowej. Tę metodę wykorzystuje się między innymi do produkcji wzorców dla form odlewniczych.

„Cechy druku przestrzennego predysponują te metody do wykonywania prototypów — kontynuuje Michał Krygier. Modele elementów przepływowych wentylatorów promieniowych, osiowych i diagonalnych charakteryzują się znacznym skomplikowaniem geometrii. Ze względu na ich złożoność, obróbka elementów ogranicza się do wykorzystania maszyn 5-osiowych. Są to maszyny sterowane numerycznie, przeznaczone do produkcji seryjnych. Często mamy jednak problem ze znalezieniem zakładu, który podjąłby się wykonania jednego detalu.”

Pomyśleliśmy, że przyda ci się nasz poradnik

Porównujemy w nim drukarki, żeby ułatwić ci podjęcie decyzji

o wdrożeniu druku 3D dopasowanego do twojej firmy.

Z myślą o tym stworzyliśmy “Porównanie drukarek 3D. Uniwersalny przewodnik użytkownika”.

Nasz przewodnik pomoże ci w procesie decyzyjnym. To użyteczny materiał, który będziesz mógł przedstawić na zarządzie lub przed komitetem zakupowym. Pomaga ocenić technologie i drukarki 3D pod względem szeregu przydatnych kryteriów.

Co znajdę w poradniku?

- Opisy cech charakterystycznych technologii druku 3D.

- Porównanie drukarek 3D różnych producentów według segmentów rynku.

- Porównanie technologii druku 3D.

- Case study zakupu drukarki 3D.

Wyniki

Szybsze i bardziej oszczędne prototypowanie

“Prototypowanie wiąże się z wykonywaniem produkcji jednostkowej, co generuje duże koszty i oznacza dłuższy czas dostawy. Wykorzystanie druku 3D umożliwia wykonanie bardzo złożonych prototypów w krótkim czasie, a kolejną zaletą jest niższa cena”.

Wydruk wirników

„W naszym przedsiębiorstwie druk 3D został wykorzystany do wykonania modeli: wirników wentylatorów osiowych, łopat wirnikowych oraz odrzutników ciepła. Modele wirników i łopat zostały bezpośrednio zainstalowane w stanowiskach testowych, na których zbadano charakterystyki przepływowe i akustyczne wirników”.

Wydruk, z uwagi na skomplikowaną geometrię, wymagał zastosowania rozpuszczalnego materiału podporowego QSR. Dzięki niemu możliwe było uzyskanie wysokiej gładkości powierzchni tworzonego modelu pod odcisk dla form odlewniczych. Do procesu druku wykorzystaliśmy wzmocniony materiał ABS M-30. Właściwości tego tworzywa oraz osiągi naszej przemysłowej drukarki 3D Stratasys F370 zapewniły jednorodność elementu oraz bardzo dobre odwzorowanie wymiarów.

Całkowity proces druku trwał 19 godzin z wysokością warstwy 0,254 mm. Wymiary modelu to: 360 mm szerokości, 180 mm wysokości i 50 mm grubości. Po zakończonym procesie druku 3D model na 2,5 godziny trafił do myjki automatycznej, która przyspiesza proces rozpuszczania materiału podporowego. Stąd w niecałe 24 godziny po przekazaniu wirtualnych modeli na drukarkę 3D uzyskaliśmy finalny, fizyczny projekt, który mogliśmy zaprezentować klientowi.

Krakowskie Korporacyjne Centrum Badawcze (obecnie Korporacyjne Centrum Technologiczne) ABB od 1997 r. zajmuje się m. in. rozwojem technologii elektroenergetycznych dla dywizji elektryfikacji, do czego z powodzeniem wykorzystuje nowoczesne metody wytwarzania, w tym druk 3D.

Zwrot z inwestycji

Dzięki technologiom addytywnym firma oszczędza ponad 4000 zł na jednym elemencie i skraca czas dostawy komponentów do 25% w porównaniu do konwencjonalnych metod wytwarzania.

| Druk 3D | 690 zł | 7 dni |

| Obróbka skrawaniem | 5000 zł | 28 dni |

Podsumowanie

Druk 3D usługowy w CadXpert

Usługa druku 3D w CadXpert umożliwiła oszczędności czasowe i finansowe, znacznie przyspieszając działania laboratorium inżynieryjnego firmy Vibroson. Sprzęt taki jak przemysłowa drukarka Stratasys F370 świetnie sprawdza się w realizacjach dla dużych przedsiębiorstw produkcyjnych, gdzie czas wytworzenia prototypu i później dostarczenia produktu końcowego do klienta jest ważnym czynnikiem logistycznym.

Druk 3D bezsprzecznie sprawia, że proces prototypowania czy też wytwarzania jest liczony w godzinach, a nie w tygodniach – podsumowuje Adam Przepolski z CadXpert.

Potrzebujesz funkcjonalnych prototypów w krótkim czasie? Rozważ usługę druku 3D w CadXpert. Szukasz rozwiązań in house? Sprawdź naszą ofertę dopasowanych drukarek.

Przed zamówieniem usługi druku 3D w CadXpert wiele prototypów i części było zamawiane u poddostawców metodą frezowania bądź formowania wtryskowego.

Wiązało się to z dłuższymi czasami od projektu do zastosowania.

Zwrot z inwestycji

Dzięki technologiom addytywnym firma oszczędza ponad 4000 zł na jednym elemencie i skraca czas dostawy komponentów do 25% w porównaniu do konwencjonalnych metod wytwarzania.

Potrzebujesz podobnej usługi?

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 30 minut