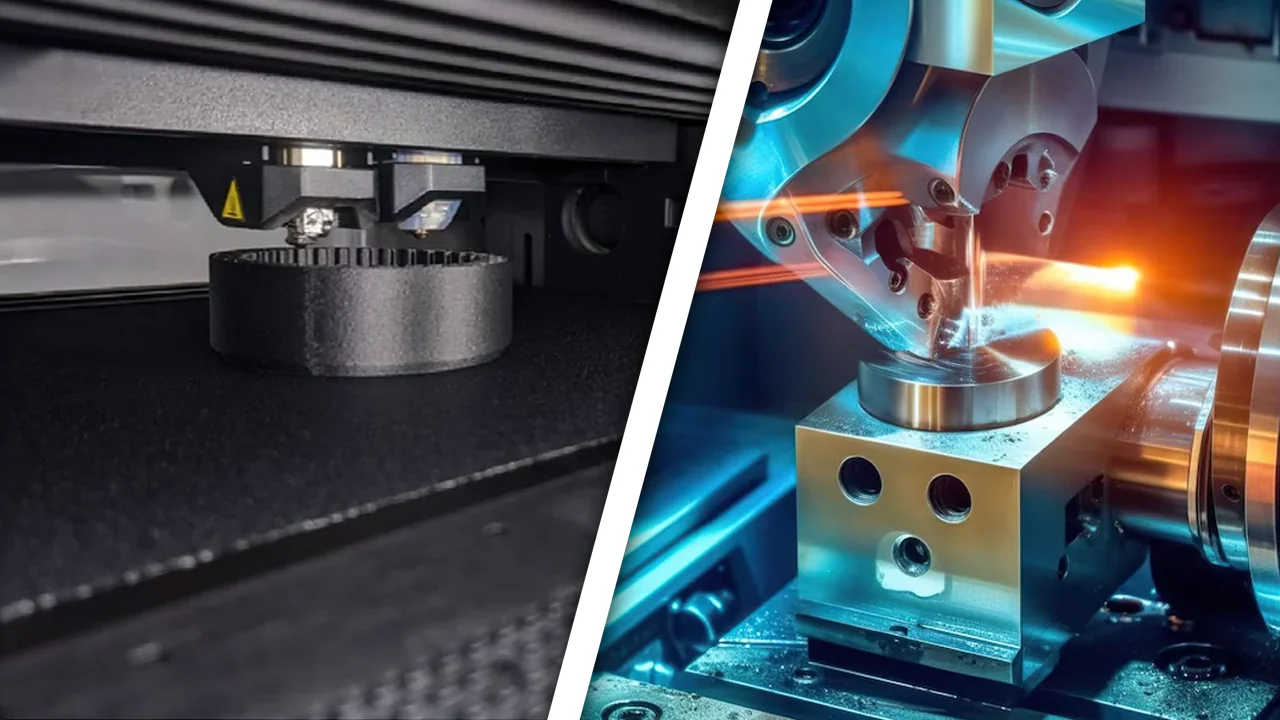

W przemyśle skomplikowane części i prototypy możesz wytwarzać za pomocą dwóch odmiennych w założeniach metod: ubytkowej, jak obróbka CNC, bądź addytywnej, jak druk 3D. Porównując ich możliwości, doszliśmy do ciekawych wniosków, które wyjaśniają dynamiczny wzrost rynku technologii addytywnych w ostatnich latach. Przeczytaj, jak rozkładają się koszty i czas wytwarzania elementów dla obu metod oraz oceń, która sprawdzi się dla twoich potrzeb.

Z artykułu dowiesz się:

- Jak druk 3D sprawdza się w przemyśle?

- Jakie aspekty techniczne wziąć pod uwagę przy wyborze metody produkcji?

- Dlaczego czas potrzebny na wykonanie elementu w obróbce skrawaniem i druku 3D jest podobny ale niekoniecznie tak samo zagospodarowany?

- Czym różni się obróbka CNC i druk 3D pod względem kosztów?

Zanim wybierzesz – charakterystyka technologii

Obrabiarki sterowane numerycznie pozwalają produkować seryjnie i mają dostęp do wielu materiałów. Proces wytwarzania na nich części obejmuje trzy etapy: komputerowe projektowanie przedmiotu i model 3D (CAD), plan sterowania maszyn (CAM) i właściwe wykonanie (CNC). Mogłeś już mieć do czynienia z maszynami działającymi w trzech, czterech lub pięciu osiach. Kolejne osie umożliwiają coraz dokładniejszą pracę, urządzenia CNC mają jednak ograniczenia przy bardzo skomplikowanych elementach.

Druk 3D to szersze możliwości wytwarzania trudnych elementów. Pod tym pojęciem kryje się więcej technologii i wielu producentów drukarek. Wśród najczęściej wykorzystywanych w przemyśle technologii znajdziesz FDM (Fused Deposition Modeling – napawanie kolejnych warstw materiału), SLS (Selective Laser Sintering – spiekanie proszków), SAF (Selective Absorption Fusion), SLA (laserowa stereolitografia) i PolyJet dla przedmiotów wielomateriałowych. Różnią się możliwościami, właściwościami wydruków i ceną. Na potrzeby porównania z obróbką CNC pod uwagę weźmiemy pracę na drukarce FDM Stratasys F370.

Aspekty techniczne obróbki CNC i druku 3D w przemyśle

Zarówno obróbka CNC jak i druk 3D umożliwiają tworzenie elementów o skomplikowanej geometrii, nie w równym jednak stopniu. Następnym ważnym aspektem jest jakość powierzchni wydruku. W przypadku druku 3D, powierzchnia wydrukowanego elementu może być nierówna lub posiadać niewielkie defekty, za obróbką CNC idzie zaś ryzyko niedostosowania parametrów do materiału. O jakości wydruku piszemy więcej naszej sekcji o technologiach.

Złożoność procesu wpływa na ostateczne koszty i czas produkcji elementów. Nasze porównanie wspomina o dokładności pozycjonowania maszyn i wadze czynnika ludzkiego przy ich obsłudze. Również konieczność stosowania odpowiedniego oprogramowania i zatrudnienia wykwalifikowanych inżynierów wpłynie na koszt końcowy obu metod wytwarzania.

Skomplikowana geometria elementu

Najważniejszą przyczyną, dla której druk 3D może okazać się skuteczniejszym rozwiązaniem niż obróbka skrawaniem jest właśnie geometria elementu. Już w projektowaniu konstrukcyjnym część może okazać się bardziej zdatna do konkretnego sposobu wytworzenia i należy to uwzględnić na tym wczesnym etapie. Modele często upraszcza się pod obrabiarkę, podczas gdy ta konieczność nie zachodzi w druku 3D. Ograniczenie takie wynika z samych założeń metody produkcji – część frezuje się z bryły materiału albo buduje warstwa po warstwie. Największą trudność dla maszyn CNC będą sprawiać:

- głębokie kieszenie

- małe promienie naroży wewnętrznych

- kąty ostre

Odpowiedzią mogą być wielowrzecionowe centra obróbcze lub właśnie druk 3D. W technologiach wytwarzania przyrostowego zyskasz od razu dostęp do bardziej funkcjonalnego projektowania z możliwością tworzenia małych struktur wewnątrz elementów (ruchome wkładki, części sprężyste). System rozpuszczalnych podpór, w systemach Stratasys rozmieszczanych automatycznie przez oprogramowanie, pozwoli zachować wymiary otworów, nawisów i wcięć. Dodatkowo części będą lżejsze przy zachowaniu podobnych właściwości materiału.

Jakość powierzchni wydruku

Jakość powierzchni elementu końcowego będzie zależna m.in. od doświadczenia operatora maszyny (ustawianie parametrów dla różnych materiałów) czy od jakości wykorzystywanego sprzętu. O ile drugi czynnik dotyczy obu metod produkcji, o tyle ten pierwszy nie gra dużej roli w drukowaniu 3D na zaawansowanych maszynach przemysłowych. Dostępne są całe zestawy predefiniowanych ustawień dla różnych przypadków użycia, tak że nawet mniej doświadczeni operatorzy są w stanie uzyskać zadowalające efekty.

W technologii FDM wydruk może mieć widoczne warstwy z procesu druku, co wynika z samego ruchu głowic. Konieczne może okazać się drukowanie z najmniejszą możliwą warstwą nie zawsze dostępną dla wszystkich materiałów do druku 3D. Rozwiązań można szukać w postprocessingu – szlifowaniu i lakierowaniu części.

W druku trójwymiarowym zauważalna będzie też niższa wytrzymałość gwintów, na co odpowiedzią będzie stosowanie wkładek gwintowych.

Złożoność procesu produkcji

W procesie produkcji na maszynach CNC konieczne będą mocowania przedmiotu. Ich ilość i poprawność wpłynie na końcową jakość elementu. Odpowiednie zamocowanie bryły części umożliwi symultaniczną obróbkę z wielu stron. Takie możliwości będą różnić się w zależności od samych obrabiarek. Niepoprawne zamocowanie może prowadzić do niedokładności w pozycjonowaniu maszyny i przekraczających tolerancję odchyłek – ponownie znaczenie ma doświadczenie operatora, ale także precyzyjne sondy bazujące. W każdym wypadku wykwalifikowana kadra będzie potrzebna do ustalenia prędkości, szerokości i głębokości skrawania.

Obróbka CNC wymaga dodatkowego etapu projektowania CAM – dotyczy ono zaprojektowania samego procesu skrawania. Przemysłowa drukarka 3D nie potrzebuje natomiast planu działania ze strony inżyniera. Konieczne jest tylko wprowadzenie ustawień druku, które w najlepszej jakości rozwiązaniach sprzętowych mogą być predefiniowane. Zaangażowanie operatora kończy się wraz z rozpoczęciem druku, a drukarka może pracować nocą, zdalnie i pod nieobecność personelu. Podobnie usuwanie podpór odbywa się za pomocą automatycznych myjek.

Osobną kwestią będzie powtarzalność wykonania części. W najnowszych maszynach druku 3D w technologii SAF osiąga ona 99,7% (wydruk pełnego stołu roboczego), praktycznie zrównując się z obróbką CNC. Dla innych technologii pozostaje nieznacznie mniejsza, wciąż utrzymując koszty odrzutów na minimalnym poziomie.

Materiały

W produkcji CNC dostępna jest szeroka gama materiałów, ich łączenie i dodawanie nowych. W przemyśle najczęściej produkuje się w tworzywach sztucznych, metalach i polimerach. W grę wchodzą stopy metali, drewno, akryle, pianka modelarska, tworzywa termoplastyczne i wosk. W przypadku druku lista jest podobna, a wśród materiałów bardzo wytrzymałych znajdzie się nylon PA12 i popularny ABS. Ważne dla druku 3D z metalu będzie, że urządzenia druku DMLS często nie mogą pracować z metalami o najwyższych temperaturach topnienia. Co więcej, raz zaprojektowana drukarka 3D ma ograniczony zakres dostępnych materiałów, a ich łączenie możliwe jest tylko w niektórych technologiach, np. PolyJet.

Pomyśleliśmy, że przyda ci się nasz poradnik

Porównujemy w nim drukarki, żeby ułatwić ci podjęcie decyzji

o wdrożeniu druku 3D dopasowanego do twojej firmy.

Z myślą o tym stworzyliśmy “Porównanie drukarek 3D. Uniwersalny przewodnik użytkownika”.

Nasz przewodnik pomoże ci w procesie decyzyjnym. To użyteczny materiał, który będziesz mógł przedstawić na zarządzie lub przed komitetem zakupowym. Pomaga ocenić technologie i drukarki 3D pod względem szeregu przydatnych kryteriów.

Co znajdę w poradniku?

- Opisy cech charakterystycznych technologii druku 3D.

- Porównanie drukarek 3D różnych producentów według segmentów rynku.

- Porównanie technologii druku 3D.

- Case study zakupu drukarki 3D.

Porównanie kosztów druku przestrzennego i obróbki CNC

Podstawowa różnica w obliczeniach kosztów obróbki CNC i druku 3D leży w czynniku ludzkim. Dużą rolę będzie odgrywała lokalizacja centrum obróbki i związane z nią koszty zatrudnienia personelu. Wynagrodzenie programisty CNC i pracowników narzędziowni będzie wahać się w zależności od kraju i miejscowości. Podobnie wpływ na cenę jednostkową zamówionego elementu będzie miała własność maszyn i hal produkcyjnych. Na koszt jednego elementu zawsze wpłynie wielkość zamówienia i renoma firmy. W każdym wypadku sam koszt normaliów (części i materiałów) będzie sięgał maksymalnie 20% ostatecznego kosztu. Produkcja na bardziej zaawansowanych maszynach zapewni wyższą precyzję i dostarczy szerszych możliwości w geometrii, ale będzie znacząco droższa.

Usługi druku 3D bądź drukarka 3D in-house w dużym stopniu eliminują powyższe ograniczenia. Zapotrzebowanie na wykwalifikowany personel i jego stałą obecność jest zredukowane do minimum (właściwie do fazy projektowania CAD i uruchomienia wydruku). Nie ma też potrzeby zakupu oprogramowania do projektowania ścieżki obróbki (CAM). Dzięki sieci dystrybutorów drukarek własność parku maszyn jest znacząco ułatwiona.

Ograniczeniem metod addytywnych będzie wielkość zamawianego elementu. W przypadku maszyn CNC w praktyce nie ma ograniczeń rozmiarowych. Część z nich jest stworzona z myślą o wielkich gabarytach, część służy produkcji mniejszych części. Natomiast największe komory robocze drukarek 3D dla przemysłu liczą 1558 x 1558 x 1000 mm. W przypadku zapotrzebowania na większe elementy w grę wchodzi łączenie, zawsze jednak z uwzględnieniem ryzyka spadku wytrzymałości na łączeniach.

Ile czasu potrzeba, aby wydrukować element? Technologie ubytkowe i przyrostowe

Na wykonanie elementu składają się przynajmniej dwie fazy: projektowanie i wytworzenie. Nawet jeśli projektowanie CAD (Computer-Aided Design) przebiega podobnie dla metod tradycyjnych i druku 3D (te same pliki – np. STL lub OBJ), to obróbka CNC wymaga także projektu CAM (Computer-Aided Manufacturing). Do jego stworzenia konieczne okaże się specjalne oprogramowanie pomagające zaplanować samą obróbkę.

Właśnie ze względu na wydłużony czas projektowania obróbka skrawaniem może sumarycznie zająć więcej czasu niż druk 3D. Różnice na średniej wielkości elementach mogą wynieść kilka godzin. Spora część wyników zależna będzie od różnej szybkości druku w różnych technologiach. Obrazowe przykłady przedstawiliśmy w dalszej części artykułu.

O ile skomplikowanie geometryczne elementu pozwoli na zastosowanie obu metod, sam proces obróbki skrawaniem okaże się zazwyczaj krótszy niż odpowiadający mu wydruk przestrzenny. Różnice nie przekroczą 25%. Do samego skrawania doliczyć należy wykonanie i zamocowanie przygotówki, ustawienie programu, kolejne zmiany mocowań i narzędzi, tak że oszczędność czasu może zostać zniwelowana. Ważnym czynnikiem jest też stała konieczność nadzoru produkcji przez inżyniera.

Produkt końcowy – porównanie wydruku 3D i wyniku obróbki skrawaniem

W ramach naszego porównania sprawdziliśmy, jak różni się czas i koszt wytworzenia trzech elementów w obróbce CNC i druku 3D w technologii FDM. Wyprodukowaliśmy trzy części zamienne: gniazdo montażowe, docisk prasy i pojedynczą fiksturę.

Całkowity czas operacji dla jednej i drugiej technologii okazał się bardzo zbliżony. Wliczyliśmy do niego proces przygotowania programu sterującego i maszyny oraz samo wytwarzanie. Nie zauważyliśmy też różnic w jakości i parametrach elementów, mimo że wykorzystane materiały były różne dla obu technologii. Wnioski przedstawiamy w praktycznej tabeli.

| Obróbka CNC | Druk 3D FDM | |

| Gniazdo montażowe | ||

| Materiał | Nylon PA6-66 | PC |

| Czas wytwarzania | 1,2 godz. | 6 godz. |

| Całkowity czas produkcji | 5,5 godz. | 6 godz. |

| Koszt części* (netto) | 450-550 zł | 410 zł |

| Docisk prasy | ||

| Materiał | 40HM 42CRMO4 | PC |

| Czas wytwarzania | 5 godz. | 4,5 godz. |

| Całkowity czas produkcji | 8 godz. | 4,5 godz. |

| Koszt części* (netto) | 900-1200 zł | 280 zł |

| Fikstura | ||

| Materiał | POM (Polioksymetylen) | PC |

| Czas wytwarzania | 30 min | 2 godz. |

| Całkowity czas produkcji | 2 godz. | 2 godz. |

| Koszt części* (netto) | 200-300 zł | 120 zł |

* Modele są wyceniane indywidualnie.

Podsumowanie – wyniki porównania

Dla szybszego zrozumienia różnic zastosowań, kosztów i nakładów czasowych między obróbką skrawaniem a drukowaniem 3D przygotowaliśmy zbiorczą tabelę.

| Zagadnienie | Obróbka CNC | Druk 3D |

| Geometria elementu | występują ograniczenia | możliwa skomplikowana |

| Waga elementu | cięższy | lżejszy |

| Gwinty | wytrzymałe | ograniczenia |

| Widoczność warstw | nie | możliwa |

| Dostępne materiały | pełna gama | pełna gama, ograniczenia dla metali |

| Mocowania elementu i płaszczyzny obróbki | ważne zagadnienie | nie dotyczy |

| Projektowanie CAD | tak | tak |

| Projektowanie CAM | tak | nie |

| Nadzór kadry nad procesem wytwarzania | stale konieczny | niekonieczny |

| Wykwalifikowani inżynierowie | konieczni | niekonieczni |

| Wielkość części | bez ograniczeń | ograniczenia |

| Powtarzalność elementów | wysoka | wysoka |

| Czas wytwarzania | krótszy (zależnie od geometrii) | dłuższy |

| Całkowity czas produkcji | dłuższy | krótszy |

| Koszt części | wyższy (koszty personelu) | niższy |

Przemysłowy druk 3D – wybierz technologię i drukarkę

Potencjał i ograniczenia druku 3D w porównaniu z obróbką CNC nabierają coraz większego znaczenia dla przemysłu. Razem z formowaniem wtryskowym te metody pokrywają większość zapotrzebowania na części. Wszystkie świetnie sprawdzają się w optymalizacji procesów jako rozwiązania uzupełniające się wzajemnie, a w niektórych przypadkach mogą zdobywać kluczowe przewagi. Wśród nich będą takie game changers jak natychmiastowy start procesu drukowania po fazie projektowania albo dostępność wysokich serii we wtrysku tworzyw sztucznych.

Jak technologie druku 3D sprawdzają się w przemyśle?

Technologie przyrostowe wykorzystasz w firmach i zakładach przemysłowych jako uzupełnienie tradycyjnych metod produkcji części, w tym centrów obróbczych CNC. Drukarki 3D pozwalają na wydrukowanie kształtów i geometrii niedostępnych dla obrabiarek, a dodatkowo ich obsługa nie zajmuje czasu operatorów i nie wymaga zdobycia specjalistycznych umiejętności. Dobrze spełnią wymogi, jakie stawia prototypowanie na miejscu i produkcja krótkich serii.

To oznacza, że wszystkie przemysłowe metody druku 3D (także druk z żywicy) sprawdzą się w różnych gałęziach przemysłu – branży automotive, morskiej, transportowej i obronności. Z naszych doświadczeń wynika, że wdrożenie drukarki 3D pozwala firmom produkcyjnym przyjąć nietypowe, trudne zlecenia i oszczędzić sporo nakładów finansowych. Realizacja zadań dotychczas problematycznych może rzeczywiście przebiegać w krótszym czasie i w niższych kosztach własnych.

Profesjonalne drukarki 3D dopasowane do potrzeb

Niezależnie, czy działasz w przemyśle motoryzacyjnym, transportowym czy w ramach firmy produkcyjnej, drukarka 3D może przynieść oszczędności na niskich i średnich seriach produktów. W CadXpert dobieramy drukarki 3D klasy przemysłowej do twoich potrzeb i przedstawiamy indywidualny zwrot z inwestycji. Sprawdzisz, czy popularna technologia FDM albo druk z filamentu spełni twoje wymagania geometrii, a także czy wyjątkowo szybka drukarka Stratasys H350 operująca na proszkach poliamidowych będzie dobrą alternatywą…

Podsumowanie

Artykuł zestawia przemysłowy druk 3D z obróbką CNC, wskazując na różnice w zastosowaniach, kosztach i czasie produkcji. Podkreśliliśmy, że druk 3D umożliwia wytwarzanie złożonych geometrii i szybkie prototypowanie, natomiast obróbka CNC często okazuje się korzystniejsza przy dużych seriach i prostszych kształtach.

Wskazaliśmy, że wybór technologii zależy głównie od rodzaju materiału, planowanego wolumenu produkcji oraz wymaganej precyzji. Sugerujemy również, że łączenie obu metod bywa opłacalne, gdyż pozwala na wykorzystanie zalet każdej z nich w odpowiednich etapach procesu wytwarzania.

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut