Druk 3D stał się modnym, lubianym przez media tematem. Ponieważ zazwyczaj informują one tylko o rewolucyjnych dokonaniach w tej branży, to przez wiele osób druk 3D traktowany jest wyłącznie jako ciekawostka. Warto wiedzieć, że druk 3D od kilkudziesięciu lat jest wykorzystywany w przemyśle, pozwalając firmom oszczędzać czas i koszty produkcji. Jakie są technologie druku 3D i czym się różnią?

Druk 3D jest obecny w naszym świecie już teraz. Być może każdego dnia przejeżdżasz obok fabryki, która za pomocą elementów wydrukowanych w drukarce 3D zapobiega zastojom w produkcji i zwiększa jej efektywność. A może korzystasz z usług stomatologa lub technika dentystycznego, którzy używają druku 3D do wytwarzania modeli łuków zębowych, szyn ortodontycznych lub szablonów implantologicznych? Technologie druku 3D są stosowane w: produkcji, motoryzacji, lotnictwie, odlewnictwie, jubilerstwie, medycynie, stomatologii, architekturze/makietach i edukacji.

Poznaj historie naszych klientów:

- Części maszyn z druku 3D – zastosowanie technologii przyrostowych w ILC Automation

- Technologia FDM w lotnictwie – obudowy z Ultemu w Kelly Manufacturing

- 18 makiet architektonicznych dla Muzeum Manggha

Co to jest druk 3D?

Wyobraź sobie tradycyjną drukarkę atramentową. Aby wydrukować zdjęcie, drukarka musi odczytać z pliku graficznego położenie określonych punktów i kolorów, a następnie nanieść je precyzyjnie na powierzchnię papieru lub folii. Zawsze na początek należy napisać tekst np. w edytorze tekstu (np. Word) lub przygotować projekt w programie graficznym (takim jak Photoshop). Plik musimy zapisać w określonym formacie (PDF), a później wysłać go do urządzenia. Proces wygląda podobnie w przypadku technologii druku 3D. Najpierw potrzebny jest projekt 3D wymodelowany w oprogramowaniu konstruktorskim CAD i zapisany w formacie, np. STL, STEP lub OBJ. Gotowy model 3D należy jeszcze przygotować w oprogramowaniu drukarki, w którym model jest ustawiany w odpowiedniej orientacji na stole roboczym, dodawane są struktury podporowe. Oprogramowanie automatycznie “tnie” model na warstwy i zapisuje ścieżkę poruszania się głowicy drukującej urządzenia (lub jednostki sterującej wiązką lasera czy innego systemu nakładającego materiał).

Druk 3D inaczej nazywany jest drukiem przestrzennym, wytwarzaniem przyrostowym lub wytwarzaniem addytywnym. Nazwy odnoszą się do sposobu, w jaki działa ta technologia, czyli tworzeniu rzeczywistego obiektu poprzez budowanie go warstwa po warstwie według określonego kształtu zdefiniowanego w przygotowanym wcześniej cyfrowym pliku. Im mniejsza możliwa do uzyskania wysokość pojedynczej warstwy, tym większa rozdzielczość wydruku, a co za tym idzie – gładkość powierzchni. Ze względu na sposób budowania modelu dla każdego wydruku charakterystyczna jest jego warstwowość, co również wpływa na wytrzymałość modelu w osi Z. W zależności od technologii ta cecha jest bardziej lub mniej widoczna i w większym lub mniejszym stopniu wpływa na właściwości mechaniczne i jednorodność obiektu.

Druk 3D jest przeciwieństwem techniki ubytkowej (subtraktywnej), gdzie z bryły materiału za pomocą narzędzi skrawających (np. frezowanie CNC) usuwany jest jego naddatek aż do uzyskania pożądanego kształtu.

Z jakiego materiału drukarka 3D wytwarza wydruk 3D?

Typowymi materiałami są tworzywa termoplastyczne, płynne żywice fotopolimerowe, a także sproszkowane poliamidy lub metale. Dobór materiału jest uzależniony od technologii, w której pracuje drukarka. Na rynku dostępnych jest kilka technik druku 3D, które różnią się wykorzystywanym materiałem i metodą spajania warstw:

- SLA (druk z żywic fotopolimerowych) – najstarsza metoda druku 3D opracowana w 1984 roku przez Charlesa Hulla. Do drukowania tą metodą używa się płynnych żywic fotopolimerowych. Nowoczesne drukarki 3D korzystają z tzw. “odwróconej metody SLA”, w której model budowany jest do góry nogami. Pozwala to ograniczyć straty materiału, zmniejszyć wielkość urządzeń i ułatwić ich obsługę. Do największych zalet technologii SLA należą: wysoka precyzja wytwarzania, gładkość powierzchni, możliwość uzyskania skomplikowanej geometrii z detalami, szeroki wybór materiałów (sztywne i elastyczne), a także uniwersalność zastosowania (m.in. wzornictwo, inżynieria, przemysł, medycyna i dentystyka).

- FDM (osadzanie topionego materiału) – najbardziej rozpowszechniona na świecie technologia przyrostowa, która została została opracowana na początku lat 90. przez założyciela firmy Stratasys. Materiałem budulcowym jest termoplastyczne tworzywo w postaci żyłki nawiniętej na szpule. Podczas procesu wydruku materiał jest rozgrzewany i topiony, a następnie rozprowadzany warstwa po warstwie według obrysu modelu 3D zapisanego w pliku. Do największych zalet technologii FDM należą: powszechność rozwiązania, duża dostępność materiałów przemysłowych o właściwościach tworzyw używanych w konwencjonalnej produkcji, a także możliwość szybkiego prototypowania o dobrym stosunku ceny do jakości.

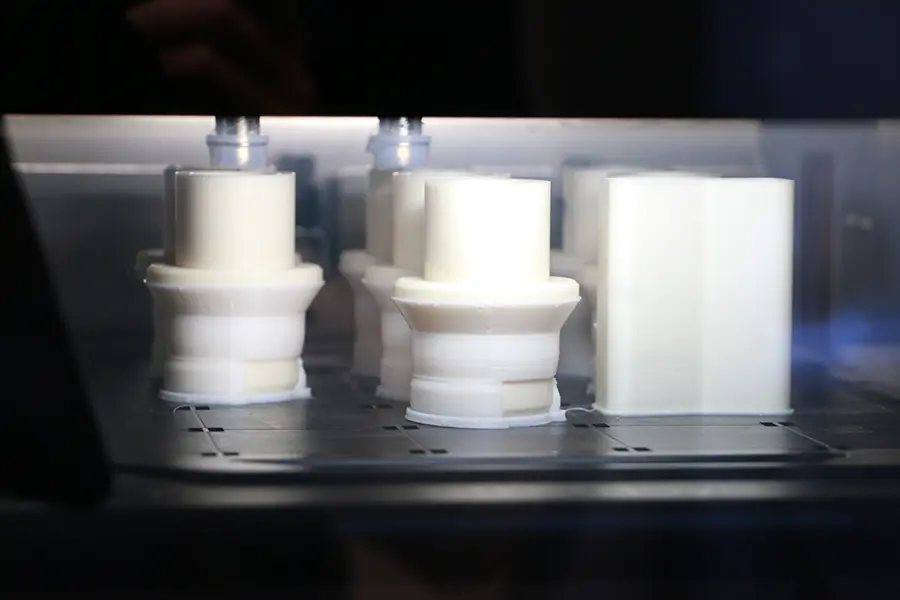

- PolyJet (natryskiwanie żywicy fotopolimerowej)– najbardziej precyzyjna (wysokość warstwy sięga 14 mikrometrów) i wszechstronna technologia druku 3D. Materiałem budulcowym są płynne żywice fotopolimerowe, które nanoszone na stół roboczy są warstwa po warstwie utwardzane światłem UV generowanym przez głowicę. Wydruk wykonany w technologii Polyjet posiada gładką powierzchnię bez zauważalnych warstw. Tym sposobem możliwe jest drukowanie cienkich ścian i skomplikowanych kształtów, a także bardzo realne odwzorowanie kolorów oraz właściwości mechanicznych zaprojektowanego modelu. Technologia sprawdza się do wytwarzania form wtryskowych, przyrządów i narzędzi i obudów, a także wielobarwnych wydruków. W tej technologii możemy uzyskać kolory w palecie CMYK oraz Pantone, w sumie ponad 500 tys. barw, a także przejścia tonalne czy różne faktury. Technologia PolyJet jako jedyna metoda druku 3D pozwala również na mieszanie materiałów podczas druku, w celu uzyskania odmiennych właściwości, np różnych zakresów twardości w skali Shore’a.

- SLS (spiekanie proszku poliamidowego) – technologia o największym potencjale produkcyjnym ze względu na wytrzymałość materiału i dużą dokładność wymiarową wytwarzanych części. Jej zastosowanie wymaga odpowiednich warunków lokalowych, środków ochrony osobistej i specjalistycznej wiedzy pozwalającej na właściwą obsługę. Drukarka 3D pracująca w technologii SLS spieka sproszkowany poliamid warstwa po warstwie, wykorzystując skupioną wiązkę lasera. Do największych zalet technologii SLS należą: szybkość wydruku, wytrzymały materiał, który może być wykorzystywany do kontaktu z żywnością, a także możliwość uzyskania skomplikowanych kształtów – nie stosuje się struktur podporowych. Zaletą technologii SLS jest produkcja seryjna. Jest to jedyna technologia druku, w której modele mogą powstawać piętrowo, jeden nad drugim. W ten sposób można wypełnić całą komorę roboczą i drukować duże serie produkcyjne (tych samych modeli, podobnie jak z formy metodą wtryskową lub zupełnie różnych obiektów, czego już nie jesteśmy w stanie uzyskać wtryskiem).

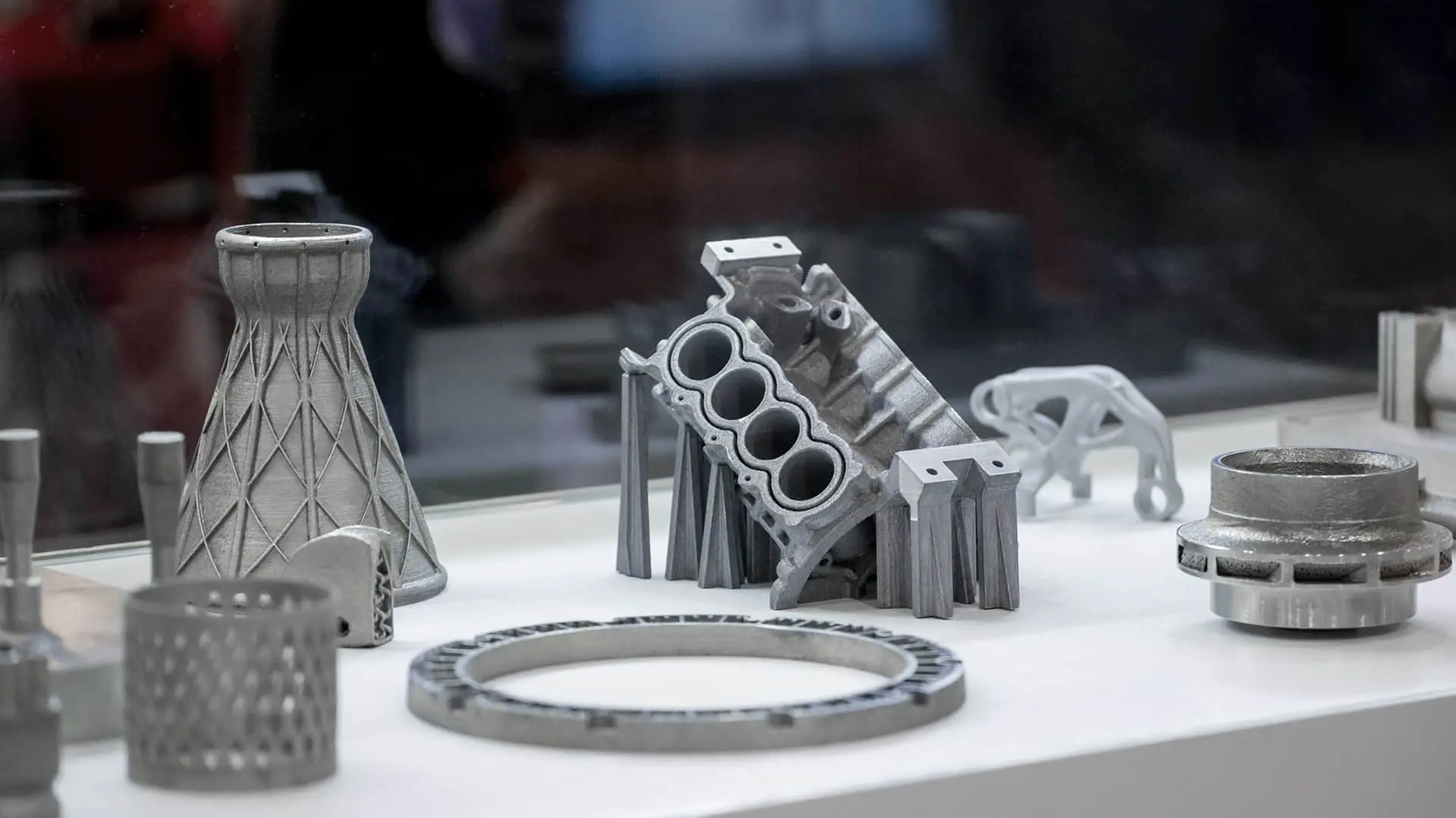

- DMLS (spiekanie proszku metalicznego) – do druku 3D w tej technologii wykorzystuje się sproszkowane stopy metali (najczęściej stopu aluminium i stopu tytanu). Zasada działania jest podobna do technologii SLS, ale laser całkowicie przetapia sproszkowany materiał, zamiast tylko go spiekać. Uzyskane w ten sposób elementy charakteryzują się dużą wytrzymałością i możliwością późniejszej obróbki. Mogą być używane jako gotowe części w wielu sektorach przemysłu i medycynie. W przeciwieństwie do SLS modele nie mogą powstawać piętrowo. Po zakończonym wydruku obiekty muszą zostać poddane dodatkowej obróbce (odcięcie podpór) i odprężeniu w piecu przemysłowym.

Pomyśleliśmy, że przyda ci się nasz poradnik

Porównujemy w nim drukarki, żeby ułatwić ci podjęcie decyzji

o wdrożeniu druku 3D dopasowanego do twojej firmy.

Z myślą o tym stworzyliśmy “Porównanie drukarek 3D. Uniwersalny przewodnik użytkownika”.

Nasz przewodnik pomoże ci w procesie decyzyjnym. To użyteczny materiał, który będziesz mógł przedstawić na zarządzie lub przed komitetem zakupowym. Pomaga ocenić technologie i drukarki 3D pod względem szeregu przydatnych kryteriów.

Co znajdę w poradniku?

- Opisy cech charakterystycznych technologii druku 3D.

- Porównanie drukarek 3D różnych producentów według segmentów rynku.

- Porównanie technologii druku 3D.

- Case study zakupu drukarki 3D.

Drukarka 3D – co można wydrukować?

W zależności od zastosowanej technologii i materiału budulcowego, za pomocą drukarki 3D można wytwarzać m.in.:

- Prototypy – szybkie prototypowanie na początku było głównym zastosowaniem druku 3D. Generowane w ten sposób modele pomagają m.in. inżynierom, projektantom i działom sprzedaży w szybki i tani sposób walidować swoje pomysły m.in. pod kątem wyglądu, ergonomii i funkcjonalności.

- Narzędzia i osprzęt – nietypowe narzędzia produkcyjne, montażowe, uchwyty, zaczepy, efektory robotów przemysłowych, pozycjonery i wiele więcej przydatnych akcesoriów używanych na liniach produkcyjnych.

- Części zamienne – wytrzymałe i funkcjonalne części zamienne do maszyn, pojazdów, urządzeń. Części katalogowe oraz komponenty niedostępne u dostawców.

- Modele i makiety – możliwość zaprezentowania rzeczywistego modelu ułatwia pracę zarówno architektom, jak i nauczycielom i lekarzom.

- Funkcjonalne części – za pomocą drukarki 3D można wytwarzać części zamienne i części użytkowe m.in. do maszyn produkcyjnych, generując oszczędności w postaci czasu i pieniędzy.

- Wyroby dentystyczne – za pomocą druku 3D wytwarzane są mosty, korony, szyny, stałe uzupełnienia i inne elementy używane w protetyce, ortodoncji i implantologii.

- Modele medyczne i instrumenty chirurgiczne – realistyczne modele przedoperacyjne drukowane na podstawie tomografii komputerowej, modele anatomiczne do edukacji, a także nietypowe narzędzia chirurgiczne i sprzęt medyczny

Chcesz dowiedzieć się więcej o drukarkach 3D? Skorzystaj z naszych bezpłatnych webinarów. Jeśli nie wiesz jakie urządzenie będzie najlepiej dostosowane do Twoich potrzeb, to skorzystaj z porady naszych ekspertów – niezbędne dane znajdziesz w zakładce „Skonsultuj wdrożenie”.

Podsumowanie

Artykuł przedstawia pięć popularnych technologii druku 3D: FDM, SLA, SLS, PolyJet oraz DMLS, podkreślając ich odmienne zasady działania. Zwraca uwagę na różne materiały i procesy wykorzystywane w każdej z metod, takie jak filamenty w FDM, żywice w SLA czy proszki w SLS i DMLS.

Opisujemy kluczowe różnice w poziomie dokładności, kosztach, prędkości druku oraz możliwościach tworzenia zróżnicowanych struktur. Podkreślamy również potrzebę uwzględnienia konkretnych wymagań projektu i budżetu podczas wyboru odpowiedniej technologii druku 3D.

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut