Jak usprawnić proces odlewnictwa oraz produkcji z metalu za pomocą skanera 3D? Ten artykuł przedstawi możliwości wykorzystania skanera 3D w firmie odlewniczej, pomoże w podjęciu decyzji oraz ukaże nowe pomysły na usprawnienie procesu produkcji.

Jak działa skaner 3D?

Skaner 3D to urządzenie, które za pomocą światła strukturalnego lub laserowego przenosi fizyczny obiekt do świata cyfrowego. Zachowuje przy tym wszystkie wymiary, tekstury a czasami również kolory (np. Shining 3D Einscan Pro 2X).

W jaki sposób można wykorzystać skaner 3D w odlewni, aby usprawnił proces produkcyjny, przyspieszył produkcję oraz zwiększył dokładność odlewów?

Stworzenie prototypu i test odlewu

Testy projektów

Wprowadzając zmianę w odlewach seryjnych warto przetestować projekt, zanim wykona się formę odlewniczą. Dzięki temu można wyeliminować wiele błędów, zobaczyć produkt lub przedstawić go klientowi.

Skaner 3D pozwala na przeniesienie obiektu do świata cyfrowego i automatyczne stworzenie modelu 3D. Na otrzymanym projekcie 3D można wprowadzić zmiany, a następnie stworzyć prototyp, aby przetestować wykonany odlew. Umożliwia to przeprowadzenie wielu testów w krótkim czasie, uniknięcie błędów i dokładne dopasowanie zmian do istniejącego produktu.

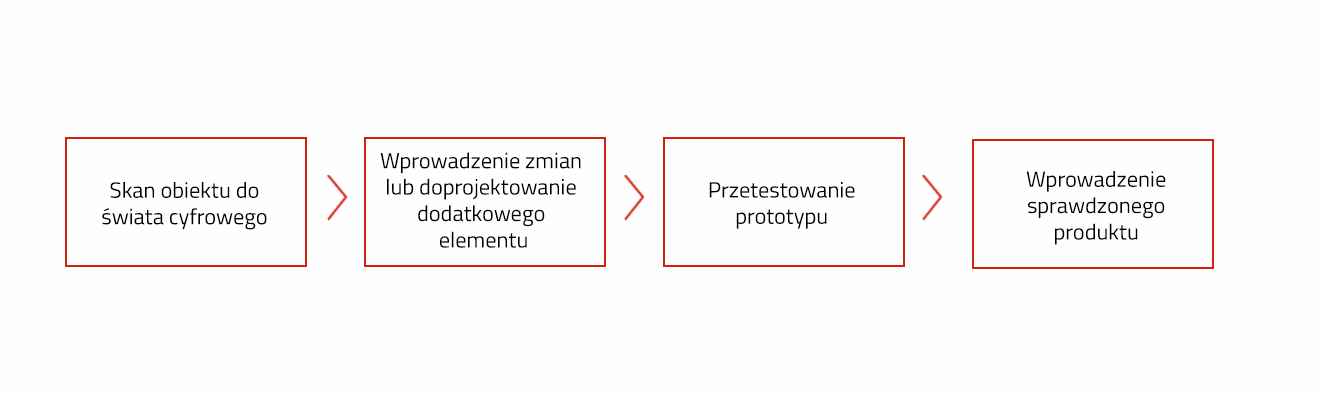

Tak wygląda najczęściej proces modyfikacji produkcji z wykorzystaniem skanera 3D:

Stworzenie projektu bez użycia skanera 3D jest dużo mniej dokładne i trwa nawet 8 razy dłużej.

Historyczna kontrola dokładności maszyn odlewniczych i wykonywanych odlewów

Spojrzenie wstecz

Prowadząc dokumentację techniczną swoich odlewów (np. tworzoną za pomocą skanera 3D) firma odlewnicza może zobaczyć, o ile średnio różnią się odlewy od zakładanych wartości. Posiadając kilka urządzeń odlewniczych przedsiębiorstwo ma możliwość porównania dokładności różnych maszyn oraz gromadzenia danych statystycznych o dokładności odlewów. Pozwala to na analizę pracy odlewni, łatwiejsze identyfikowanie problemów oraz ulepszanie procesu produkcji.

Np. analizując dane o dokładności odlewów, można zidentyfikować wpływ różnych czynników na odlew np. wykorzystywane urządzenia. Na podstawie tych danych można ulepszyć proces i zmniejszyć koszty, które mogły wyniknąć z niedokładności odlewu.

W wielu firmach produkcyjnych pracownicy nie mają czasu na dokładny pomiar każdego wykonanego odlewu i gromadzenia statystyk. Skaner 3D to urządzenie dokonujące szybkich pomiarów, które automatycznie gromadzi wiele danych w postaci modelu 3D lub innych zdefiniowanych wartości. Znacząco usprawnia to zbieranie statystyk w odlewniach i pozwala na usprawnienie pracy całej fabryki.

Dokładna i szybka kontrola wykonanego odlewu

Precyzja i szybkość działania

Po wykonaniu odlewu skaner 3D umożliwi szybki pomiar i przeniesienie obiektu do świata cyfrowego. Większość skanerów 3D to urządzenia proste w obsłudze, dzięki czemu prawie każdy pracownik wykona dokładne skany.

Np. Skan 3D skanerem Einscan 2x Pro nawet dużych obiektów trwa krótko, a podłączenie urządzenia trwa kilka minut. Dlatego skaner 3D umożliwia szybszy i dokładniejszy pomiar wykonanego odlewu niż tradycyjne metody pomiarowe. Skaner 3D automatycznie tworzy odwzorowany projekt odlewu, który można porównać z tym, z którego wykonany został odlew.

Skaner 3D umożliwia:

- Szybkie porównanie odlewu z projektem

- Kontrolę grubości ścianek odlewu

- Kontrolę pierwszej sztuki odlewu z danej serii

- Kontrolę skurczy, odkształceń i zidentyfikowanie błędów np. odchylenie rdzenia

- Porównanie dwóch odlewów z danej serii lub po zastosowaniu zmian technologicznych w produkcie

Możliwość symulacji odlewu w finalnych warunkach

Łatwość symulacji

Po wykonaniu elementu możliwe jest przetestowanie jego funkcjonalność w finalnym środowisku. Można wykonać to za pomocą specjalistycznych programów do komputerowych symulacji np. wytrzymałości, zderzeń itd. (są to tzw. obliczenia MES – Metod Elementów Skończonych)

Programy do analizy MES umożliwiają symulacje zachowania odlewu w jego finalnych warunkach. Dzięki temu wykonany odlew można szybko przetestować zanim trafi on do klienta docelowego i wyeliminować błędy.

Projekt odlewu powstały ze skanowania 3D jest bardzo dokładny (np. 0,03 w przypadku FreeScan X7) Dzięki temu symulacje będą skutecznie odzwierciedlały finalne warunki, a ich wyniki miarodajne.

100% dopasowanie dodatkowych elementów do odlewu

Dopasowanie jako kluczowy czynnik

Projektując dodatkową część odlewu lub np. drugą połówkę ważne jest, aby już na etapie projektu obie części idealnie do siebie pasowały. Najszybszą i najtańszą metodą dopasowania kilku części odlewu jest wykorzystanie projektowania 3D oraz symulacji montażu czy symulacji dopasowania kilku elementów. Zdarzają się jednak sytuacje, gdy nie posiadasz projektów 3D a wymagane jest dopasowanie elementów. Wykonanie odlewu i montaż bez uprzednich symulacji może spowodować duże koszty w przypadku uszkodzenia odlewu przy montażu lub niewłaściwego spasowania, które będzie wymagało dalszej obróbki lub nawet wykonania nowego odlewu.

Skaner 3D pozwala odlewni szybko stworzyć projekt 3D istniejącego obiektu, aby później przeprowadzać symulacje na takim modelu np. spasowania kilku elementów lub symulacje montażu.

Szybkie tworzenie dokumentacji pomiarowej i technicznej

Łatwiejsza Dokumentacja

Niektórzy klienci wymagają stworzenia dokumentacji pomiarowej dla wykonanego odlewu. Mierzenie każdego odlewu i nanoszenie wymiarów na model to pracochłonne zajęcie, które często angażuje wiele członków zespołu.

Skany 3D można wykorzystać do wykonania szybkich i dokładnych raportów pomiarowych. Wystarczy zrobić skan, aby poznać dokładne wymiary nawet najmniejszych elementów obiektu.

Pomyśleliśmy, że przyda ci się nasz poradnik

Porównujemy w nim drukarki, żeby ułatwić ci podjęcie decyzji

o wdrożeniu druku 3D dopasowanego do twojej firmy.

Z myślą o tym stworzyliśmy “Porównanie drukarek 3D. Uniwersalny przewodnik użytkownika”.

Nasz przewodnik pomoże ci w procesie decyzyjnym. To użyteczny materiał, który będziesz mógł przedstawić na zarządzie lub przed komitetem zakupowym. Pomaga ocenić technologie i drukarki 3D pod względem szeregu przydatnych kryteriów.

Co znajdę w poradniku?

- Opisy cech charakterystycznych technologii druku 3D.

- Porównanie drukarek 3D różnych producentów według segmentów rynku.

- Porównanie technologii druku 3D.

Badanie poziomu wypalenia pieca w czasie rzeczywistym

Działanie z piecem

Skanery 3D umożliwiają szybkie zmierzenie grubości ścian pieca bez potrzeby jego wygaszenia. Najczesciej wykorzystuje się do tego skanery 3D dalekiego zasięgu, które pozwalają ustawić skaner w odległości np. 50m od pieca a następnie stworzyć jego model 3D. Na podstawie takiego modelu oprogramowanie automatycznie poda grubośc cegły i możliwe jest skontrolowanie wypalenia ściany pieca hutniczego.

Zwiększenie innowacyjności firmy i przewaga konkurencyjna

Korzyści biznesowe

Zastosowanie skanerów 3D pozwala na lepszej jakości odlewy i zwiększenie innowacyjności odlewni. Firmy chętniej będą współpracować z odlewnią, która ciągle podnosi jakość swoich usług i korzysta z innowacyjnych rozwiązań.

Zwiększa to wartość firmy, jest dobrym argumentem sprzedażowym oraz przyczynia się do lepszej jakości wykonywanych odlewów.

Podsumowanie

Zastosowanie skanerów 3D w odlewnictwie przynosi liczne korzyści, takie jak:

- Szybsze i dokładniejsze tworzenie prototypów, umożliwiające wczesne wykrywanie i eliminowanie błędów projektowych przed wykonaniem formy odlewniczej.

- Precyzyjna kontrola jakości odlewów, poprzez porównanie zeskanowanych modeli z oryginalnymi projektami, co pozwala na identyfikację odchyleń i ich korektę.

- Dokumentacja techniczna, umożliwiająca analizę dokładności maszyn odlewniczych oraz monitorowanie i optymalizację procesów produkcyjnych.

- Inżynieria odwrotna, pozwalająca na odtworzenie geometrii istniejących elementów bez posiadania ich dokumentacji technicznej, co jest szczególnie przydatne przy modernizacji lub naprawie części.

- Skanowanie wnęk wewnętrznych odlewów, umożliwiające kontrolę grubości ścianek i wykrywanie ewentualnych wad wewnętrznych, co wpływa na poprawę jakości i wydajności produktów.

- Skrócenie czasu i obniżenie kosztów produkcji, dzięki automatyzacji pomiarów i redukcji liczby błędów, co przekłada się na zwiększenie konkurencyjności przedsiębiorstwa na rynku.

Implementacja skanerów 3D w odlewnictwie może stanowić kluczowy krok w kierunku nowoczesnej i efektywnej produkcji.

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut