- Z artykułu dowiesz się…

- Jakie są najczęstsze wady druku 3D?

- Jakie wady występują najczęściej w druku 3D FDM/FFF?

- Jakie wady są typowe dla druku 3D z żywic (SLA, DLP, MSLA)?

- Jakie są najpoważniejsze wady w druku 3D z metalu?

- Jakie wady występują w technologiach proszkowych SLS i MJF?

- Dlaczego profesjonalne drukarki przemysłowe pozwalają uniknąć wad druku 3D?

- Podsumowanie: wady druku 3D – co naprawdę decyduje o jakości?

Druk 3D otwiera nieznane możliwości dla firm, ale jakość wydruków, jeśli stosujemy podstawowe drukarki 3D, wciąż potrafi zaskoczyć. Napotkasz wady druku od warping’u i błędów wymiarowych po porowatość czy pęknięcia w metalu. W tym artykule pokazujemy, które wady są najczęstsze w FDM, SLA/DLP/MSLA, SLS/MJF i SLM/DMLS. Piszemy, skąd naprawdę się biorą oraz jak je szybko rozpoznać. Dostajesz też praktyczne checklisty „jak zapobiegać”, które pomagają uporządkować proces. Wyjaśniamy też, dlaczego druk 3D w środowisku przemysłowym jest bardziej powtarzalny i jak stabilizacja procesu redukuje ryzyko odrzutów.

Jeśli chcesz przełożyć tę wiedzę na konkretne rezultaty w Twojej firmie, inżynierowie CADXPERT pomogą dobrać technologię, materiały i rozwiązania sprzętowe do Twoich części i wymagań.

Z artykułu dowiesz się…

- Jakie są najczęstsze wady druku 3D i po czym je rozpoznać (np. warping, delaminacja, błędy wymiarowe, chropowatość, porowatość).

- Dlaczego powstają wady druku 3D: skurcz i naprężenia własne, niestabilna temperatura, niekontrolowane chłodzenie/utwardzanie, stan materiału, błędy projektu i kalibracji.

- Jak zapobiegać wadom druku 3D dzięki praktycznym checklistom: od ustawień procesu, przez warunki środowiskowe, po zasady projektowania pod AM (DfAM).

- Jakie problemy są typowe dla FDM/FFF i jak je ograniczać (m.in. słaba adhezja 1. warstwy, stringing, under/over-extrusion, layer shifting, ghosting, problemy z mostami i zwisami).

- Jakie wady są charakterystyczne dla druku żywicznego SLA/DLP/MSLA (delaminacja, cupping/„suction cup”, problemy z podporami, artefakty typu ragging, deformacje cienkościenne, kruchość po utwardzaniu).

- Jakie wady najczęściej występują w SLS/MJF i z czego wynikają (deformacje po chłodzeniu, dryft tolerancji, „skórka pomarańczy”, porowatość, różnice właściwości, degradacja proszku).

- Jakie są najpoważniejsze wady w druku 3D z metalu (SLM/DMLS) oraz ich skutki (Lack of Fusion, porowatość gazowa/procesowa, keyholing, pęknięcia, naprężenia własne, problemy z proszkiem).

- Dlaczego profesjonalne drukarki przemysłowe ograniczają wady: kontrolowana komora i temperatura, zarządzanie materiałem, zwalidowane profile, monitoring procesu, procedury jakości i powtarzalność.

- Kiedy wady druku 3D są akceptowalne w produkcji, a kiedy dyskwalifikują część (wady kosmetyczne vs. wady strukturalne i wymiarowe).

Jakie są najczęstsze wady druku 3D?

Choć technologie druku 3D różnią się zasadą działania (ekstruzja, utwardzanie żywicy, spiekanie proszku czy topienie proszków metalu), wiele wad ma wspólne źródła fizyczne i procesowe. Są one związane przede wszystkim z temperaturą, skurczem materiału, naprężeniami własnymi, stabilnością procesu oraz projektowaniem geometrii.

Poniżej omawiamy najczęstsze wady druku 3D, które mogą występować w różnych technologiach FDM, SLA, SLS i SLM.

Odkształcenia i wypaczenia (warping, curling)

Opis wady:

Odkształcenia to jedna z najczęstszych i najbardziej problematycznych wad druku 3D. Objawiają się jako podwinięte narożniki, wygięte powierzchnie lub całkowite „bananowanie” elementu. Prowadzą do utraty tolerancji wymiarowych lub dyskwalifikacji części.

Dlaczego powstają?

Główną przyczyną jest nierównomierny skurcz materiału podczas chłodzenia. Gdy różne fragmenty modelu stygną w innym tempie, powstają naprężenia wewnętrzne, które deformują detal. Problem nasila się przy:

- dużych, płaskich powierzchniach,

- ostrych narożnikach,

- braku kontroli temperatury otoczenia.

Jak zapobiegać wypaczeniom? – checklista

- utrzymuj stabilną temperaturę procesu i otoczenia

- stosuj zamknięte, kontrolowane komory robocze

- projektuj zaokrąglenia zamiast ostrych krawędzi

- unikaj dużych, cienkich płaszczyzn bez wzmocnień

- pozwól częściom stygnąć powoli i równomiernie po zakończeniu druku

Niska dokładność wymiarowa

Opis wady:

Część ma poprawny kształt wizualny, ale nie spełnia założeń wymiarowych – np. otwory są za małe, trzpienie za duże, modele mogą mieć kształt jajka, a elementy nie pasują do siebie mimo poprawnego modelu CAD.

Dlaczego powstaje?

Dokładność wymiarowa w druku 3D zależy nie tylko od maszyny, ale od całego łańcucha procesu:

- skurczu materiału,

- rozdzielczości technologii,

- orientacji modelu,

- braku kompensacji tolerancji w projekcie.

- kalibracji wymiarowej sprzętu,

- stanu sprzętu (przytkania, zabrudzenia)

Jak zapobiegać błędom wymiarowym? – checklista

- projektuj z myślą o druku 3D (DfAM), nie jak dla CNC

- stosuj kompensacje skurczu materiału

- wykonuj testy tolerancji przed produkcją seryjną

- dobieraj technologię do wymaganej precyzji, niezawsze cena będzie dobrym przewodnikiem

- unikaj krytycznych tolerancji w osiach najbardziej podatnych na skurcz

- dbaj o utrzymanie sprzętu drukującego

- kalibruj swoje drukarki

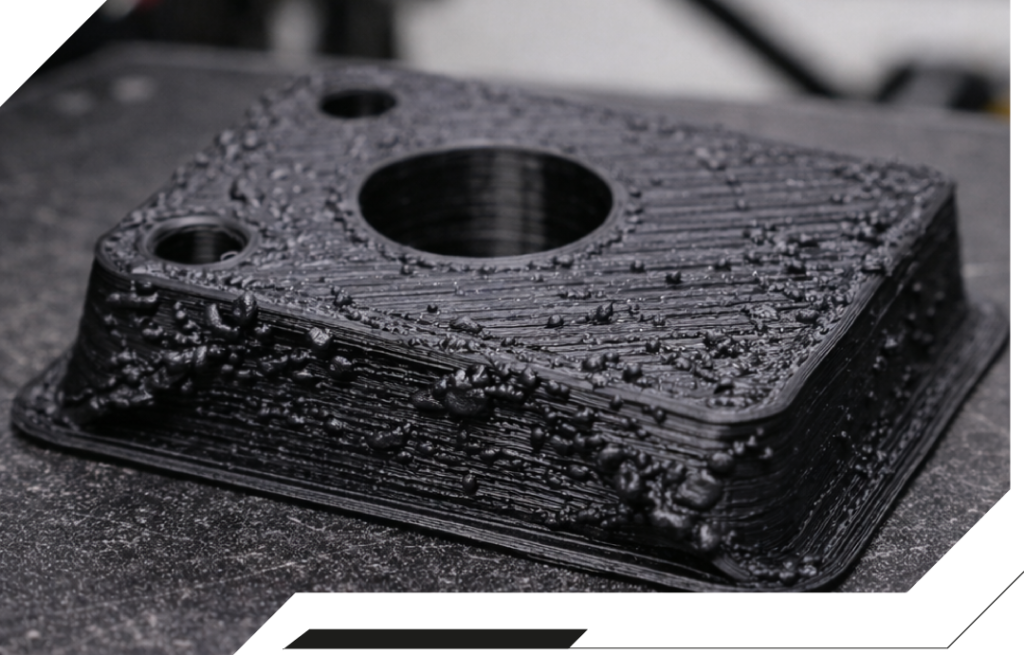

Słaba jakość powierzchni (chropowatość, artefakty, widoczne defekty)

Opis wady:

Powierzchnia wydruku jest chropowata, nierówna, posiada widoczne linie warstw, ziarno lub inne artefakty, które mogą być nieakceptowalne estetycznie lub funkcjonalnie.

Dlaczego powstaje?

Role grają tu takie czynniki jak:

- rozdzielczość procesu,

- stabilność parametrów (temperatura, energia),

- stan materiału (np. wilgoć),

- dynamika maszyny.

Wadliwa powierzchnia nie zawsze oznacza błąd – często jest naturalną cechą danej technologii, którą należy uwzględnić na etapie projektu.

Jak poprawić jakość powierzchni? – checklista

- dobierz grubość warstwy do funkcji części, nie tylko do estetyki

- dbaj o stabilność termiczną procesu

- kontroluj stan i wilgotność materiałów

- uwzględnij post-processing już na etapie projektowania

- w elementach widocznych rozważ zmianę orientacji modelu

Rozwarstwienia i osłabienie strukturalne (delaminacja)

Opis wady:

Warstwy wydruku nie łączą się wystarczająco mocno, co prowadzi do pęknięć, łuszczenia się materiału lub znacznego spadku wytrzymałości mechanicznej.

Dlaczego powstają?

Delaminacja jest efektem niewystarczającego połączenia międzywarstwowego, spowodowanego m.in.:

- zbyt niską temperaturą procesu,

- zbyt szybkim chłodzeniem,

- niekorzystną orientacją modelu względem obciążeń.

Jak zapobiegać delaminacji? – checklista

- zwiększ energię procesu (temperatura, ekspozycja, moc)

- ogranicz gwałtowne chłodzenie

- drukuj w kontrolowanym środowisku

- orientuj model tak, aby obciążenia działały wzdłuż warstw, a nie między nimi

- umieszczaj nacięższą część na dole przestrzeni roboczej, bez podpór

- projektuj grubsze ścianki i łagodniejsze przejścia geometryczne

Naprężenia własne i mikropęknięcia

Opis wady:

Część wygląda poprawnie po wydruku, ale z czasem pojawiają się mikropęknięcia, deformacje lub utrata stabilności wymiarowej.

Dlaczego powstają?

Naprężenia własne są „zamrożone” w materiale w trakcie druku i ujawniają się:

- po wyjęciu części z komory,

- podczas obróbki wtórnej,

- w trakcie eksploatacji.

Problem dotyczy szczególnie elementów technicznych i konstrukcyjnych.

Jak redukować naprężenia własne? – checklista

- stosuj kontrolowane chłodzenie

- unikaj nagłych zmian przekroju

- projektuj podpory i wzmocnienia technologiczne

- w razie potrzeby stosuj obróbkę cieplną po druku

- dobieraj technologię do funkcji, nie tylko do geometrii

Jak radzić sobie z najczęstszymi wadami?

Wady druku 3D rzadko są „przypadkowe”. W większości przypadków wynikają z niezrozumienia fizyki procesu, niewłaściwego projektu lub braku kontroli parametrów. Kluczem do ich ograniczenia nie jest pojedyncze ustawienie w maszynie, lecz holistyczne podejście: od projektu, przez dobór technologii, aż po stabilny proces produkcyjny.

Jakie wady występują najczęściej w druku 3D FDM/FFF?

Technologia FDM/FFF (Fused Deposition Modeling / Fused Filament Fabrication) jest najpopularniejszą i najbardziej dostępną formą druku 3D, ale jednocześnie najbardziej wrażliwą na parametry procesu i warunki otoczenia. W przeciwieństwie do technologii proszkowych czy żywicznych, jakość wydruku FDM w dużym stopniu zależy od:

- stabilności temperatury,

- mechaniki urządzenia,

- stanu materiału,

- poprawnej kalibracji.

Poniżej przedstawiamy najczęstsze wady druku 3D w technologii FDM/FFF, ich przyczyny oraz praktyczne sposoby zapobiegania.

Słaba adhezja pierwszej warstwy

Opis wady:

Pierwsza warstwa nie przylega prawidłowo do stołu roboczego. Wydruk może się odklejać w trakcie procesu lub całkowicie odkleić już na początku, prowadząc do nieudanego druku.

Dlaczego powstaje?

Najczęściej jest to efekt:

- nieprawidłowego poziomowania stołu lub złego offsetu osi Z,

- zabrudzonej lub zużytej powierzchni roboczej,

- zbyt niskiej temperatury stołu,

- zbyt szybkiego druku pierwszej warstwy.

Jak poprawić przyczepność pierwszej warstwy? – checklista

- dokładnie wypoziomuj stół i ustaw poprawny offset Z

- oczyść powierzchnię roboczą (np. alkoholem izopropylowym)

- zwiększ temperaturę stołu dla danego materiału

- drukuj pierwszą warstwę wolniej i z większą szerokością linii

- stosuj brim lub raft przy trudnych geometriach

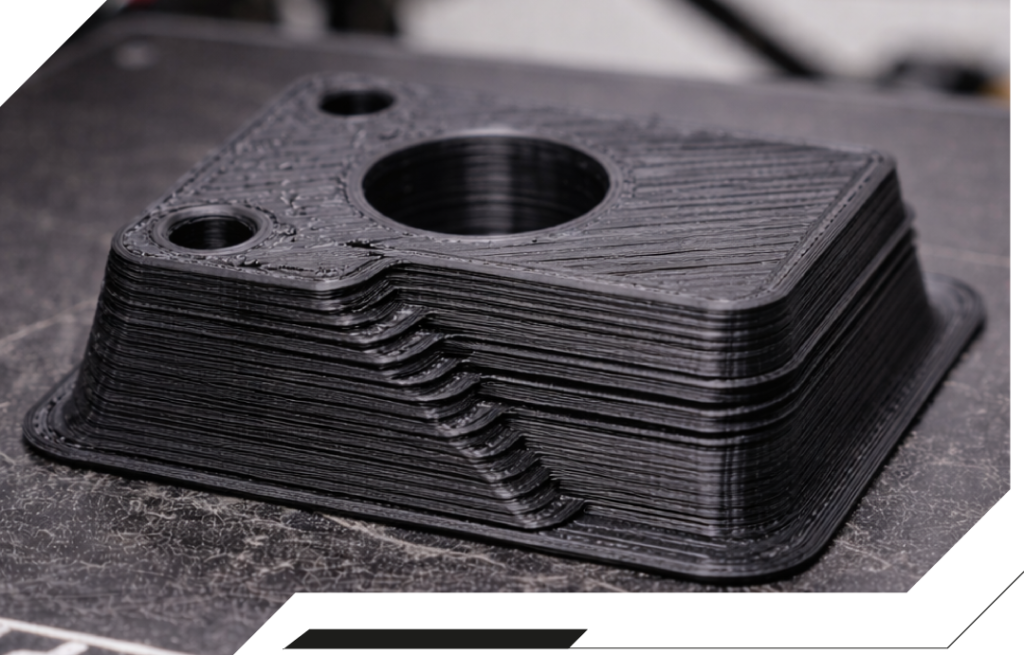

Warping (podwijanie narożników)

Opis wady:

Narożniki lub krawędzie modelu unoszą się ku górze, powodując deformację całego elementu i utratę tolerancji wymiarowych.

Dlaczego powstaje?

Warping w FDM jest bezpośrednio związany ze skurczem termicznym tworzywa. Problem nasila się przy:

- materiałach o wysokim skurczu (ABS, PA),

- przeciągach i niskiej temperaturze otoczenia,

- dużych, płaskich powierzchniach.

Jak ograniczyć warping w FDM? – checklista

- drukuj w zamkniętej lub podgrzewanej komorze

- ogranicz chłodzenie na pierwszych warstwach

- zwiększ powierzchnię styku modelu ze stołem

- stosuj “brim” lub zaokrąglone narożniki w projekcie (można też stosować “draft”)

- dobierz materiał o mniejszym skurczu, jeśli to możliwe

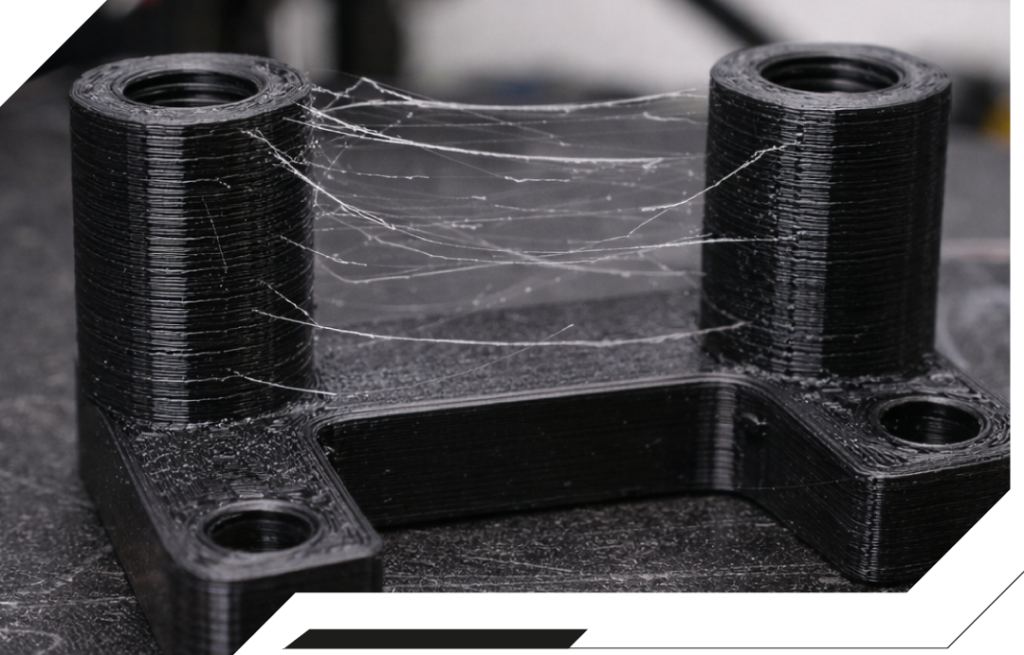

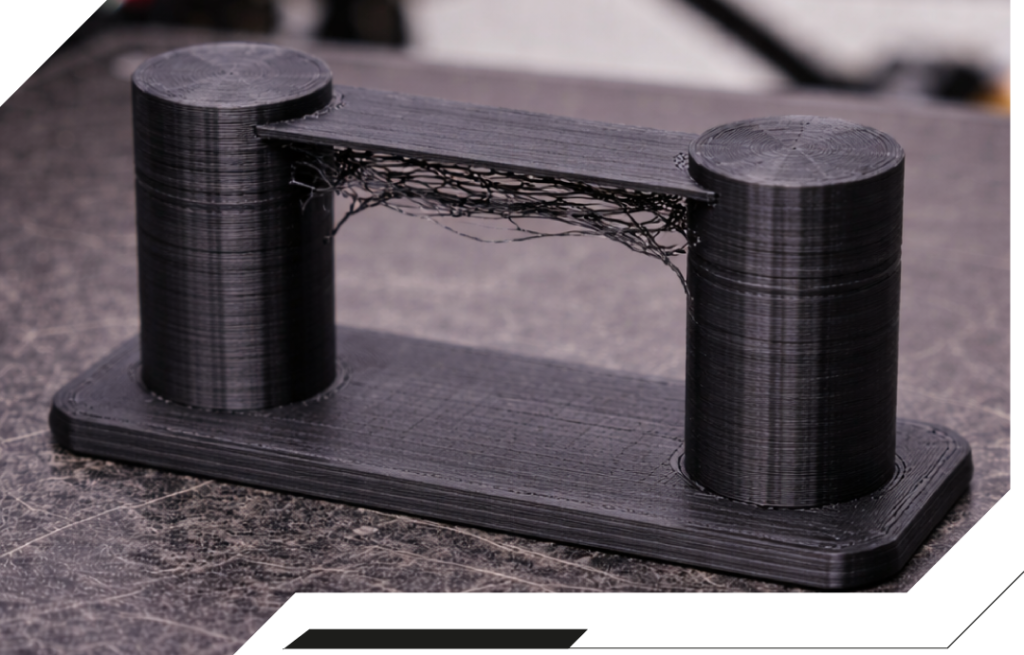

Nitkowanie (ang. stringing)

Opis wady:

Między elementami modelu pojawiają się cienkie nitki stopionego filamentu, przypominające pajęczynę.

Dlaczego powstaje?

Stringing jest wynikiem niekontrolowanego wypływu materiału z dyszy podczas ruchów jałowych, spowodowanego m.in.:

- zbyt wysoką temperaturą dyszy,

- nieprawidłowymi ustawieniami retrakcji,

- wilgocią w filamentach.

Jak zapobiegać stringingowi? – checklista

- obniż temperaturę dyszy do minimalnej stabilnej wartości

- skalibruj długość i prędkość retrakcji

- susz filamenty i przechowuj je w suchym środowisku

- optymalizuj ruchy jałowe (ang. travel moves) w slicerze

Niedoekstruzja (ang. under-extrusion)

Opis wady:

Wydruk ma widoczne przerwy w ścieżkach, cienkie warstwy lub osłabioną strukturę mechaniczną.

Dlaczego powstaje?

Najczęstsze przyczyny to:

- częściowo zatkana lub uszkodzona dysza,

- zbyt niska temperatura ekstruzji,

- ślizgający się lub źle napięty napęd filamentu,

- nieprawidłowa kalibracja przepływu.

Jak zapobiegać niedoekstruzji? – checklista

- regularnie czyść lub wymieniaj dyszę

- upewnij się, że temperatura dyszy jest odpowiednia dla materiału

- sprawdź stan napędu i docisku filamentu

- skalibruj przepływ (ang. flow rate) w slicerze

Nadekstruzja, „bloby” i nadlewki

Opis wady:

Na powierzchni modelu pojawiają się grudki, nadlewki i nieregularności, które pogarszają estetykę i dokładność wymiarową.

Dlaczego powstaje?

Zbyt duża ilość materiału jest podawana w stosunku do ruchu głowicy, co może wynikać z:

- za wysokiego flow,

- zbyt wysokiej temperatury,

- braku kompensacji ciśnienia w dyszy.

Jak ograniczyć nadekstruzję? – checklista

- zmniejsz przepływ materiału w slicerze

- obniż temperaturę ekstruzji

- skonfiguruj funkcje typu pressure advance / linear advance

- zweryfikuj średnicę filamentu i kalibrację ekstrudera

Przesunięcie warstw (ang. layer shifting)

Opis wady:

Kolejne warstwy są przesunięte względem siebie, co prowadzi do „schodków” lub całkowicie zdeformowanego modelu.

Dlaczego powstaje?

Najczęściej jest to problem mechaniczny:

- luźne paski lub śruby, uszkodzony pasek

- zbyt wysokie prędkości i akceleracje,

- kolizje głowicy z modelem.

Jak zapobiegać layer shiftingowi? – checklista

- sprawdź i dokręć elementy mechaniczne

- zmniejsz prędkość i akcelerację ruchu

- upewnij się, że model jest stabilnie przyklejony do stołu

- unikaj geometrii powodujących kolizje głowicy

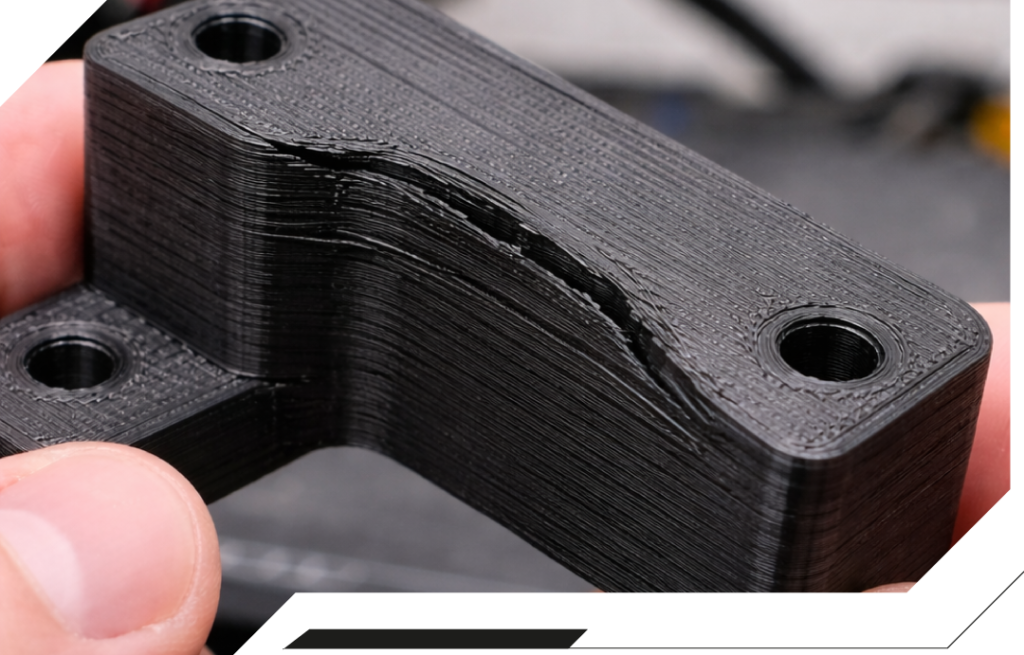

Delaminacja i pęknięcia międzywarstwowe

Opis wady:

Warstwy wydruku oddzielają się od siebie, co znacząco obniża wytrzymałość mechaniczną części.

Dlaczego powstaje?

Problem wynika z niewystarczającego zespolenia warstw, spowodowanego:

- zbyt niską temperaturą,

- nadmiernym chłodzeniem,

- drukiem w zimnym, otwartym środowisku.

Jak poprawić spajanie warstw? – checklista

- zwiększ temperaturę ekstruzji

- ogranicz nawiew chłodzenia

- drukuj w obudowie lub komorze

- zmień orientację modelu względem obciążeń

Ghosting – efekt wibracji

Opis wady:

Na powierzchniach pojawiają się fale lub echo krawędzi, szczególnie w okolicach narożników.

Dlaczego powstaje?

Ringing jest skutkiem drgań układu ruchu, które nie są wystarczająco szybko tłumione.

Jak ograniczyć ringing? – checklista

- zmniejsz prędkość i akcelerację

- usztywnij konstrukcję drukarki

- zastosuj funkcje kompensacji drgań (ang. input shaping), jeśli są dostępne

PRO-TIP:

Pomyśl o wykorzystaniu drukarek Stratasys z enkoderem i serwonapędem, które praktycznie eliminują ghosting.

Problemy z mostami i zwisami (bridging, overhangs)

Opis wady:

Materiał opada lub deformuje się przy drukowaniu bez podpór, co prowadzi do nieregularnych powierzchni pod zwisami.

Dlaczego powstaje?

Mosty i zwisy wymagają bardzo precyzyjnej kontroli chłodzenia i prędkości. Przy złych parametrach materiał nie zdąży zestalić się w powietrzu.

Jak poprawić jakość mostów i zwisów? – checklista

- zmniejsz prędkość druku mostów

- zwiększ intensywność chłodzenia w tych obszarach

- zoptymalizuj orientację modelu

- w razie potrzeby dodaj podpory

Wady w druku FDM – jak o nich zapomnieć?

Wady w druku 3D FDM/FFF rzadko wynikają z jednego czynnika. Najczęściej są efektem sumy drobnych zaniedbań: kalibracji, materiału, projektu i warunków otoczenia. Dlatego technologia FDM najlepiej sprawdza się tam, gdzie proces jest kontrolowany, powtarzalny i dobrze zrozumiany – szczególnie w środowisku przemysłowym.

Jakie wady są typowe dla druku 3D z żywic (SLA, DLP, MSLA)?

Technologie żywiczne (SLA, DLP, MSLA) charakteryzują się bardzo wysoką rozdzielczością i jakością detalu, jednak odbywa się to kosztem większej wrażliwości na orientację modelu, podpory oraz parametry utwardzania. W przeciwieństwie do FDM, wady w druku żywicznym rzadziej wynikają z mechaniki urządzenia, a znacznie częściej z błędów w preprocesie i projektowaniu pod technologię.

Poniżej omawiamy najczęstsze wady druku 3D z żywic, ich przyczyny oraz sposoby zapobiegania.

Delaminacja warstw w druku SLA/DLP/MSLA

Opis wady:

Wydruk rozwarstwia się w osi Z – fragmenty modelu odrywają się, pojawiają się pęknięcia lub całe sekcje pozostają w kuwecie zamiast na platformie roboczej.

Dlaczego powstaje?

Delaminacja w druku żywicznym jest najczęściej efektem:

- niedostatecznego utwardzenia warstw (zbyt krótka ekspozycja),

- zbyt dużych sił odrywania w drukarkach bottom-up,

- zanieczyszczeń w kuwecie (folie FEP/ACF),

- zbyt agresywnych parametrów podnoszenia (lift).

Jak zapobiegać delaminacji? – checklista

- skalibruj czasy ekspozycji warstw (szczególnie pierwszych)

- zmniejsz prędkość i przyspieszenie ruchów lift

- regularnie filtruj i wymieniaj żywicę

- kontroluj stan folii w kuwecie

- unikaj orientacji generujących duże powierzchnie równoległe do dna

Cupping i efekt przyssania (ang. suction cup)

Opis wady:

Model ulega deformacji, pęknięciu lub „rozerwaniu”, często w miejscach tworzących zamknięte objętości lub kieszenie.

Dlaczego powstaje?

Cupping jest konsekwencją powstawania podciśnienia między dnem kuwety a utwardzaną warstwą. Zjawisko to generuje bardzo duże siły odrywania, które:

- deformują cienkie ścianki,

- odrywają podpory,

- prowadzą do awarii wydruku.

Jak uniknąć cuppingu? – checklista

- unikaj zamkniętych objętości w orientacji roboczej

- projektuj i dodawaj otwory drenażowe

- zmień orientację modelu, aby ograniczyć efekt „kubka”

- zwiększ grubość ścian w newralgicznych obszarach

- rozbij duże modele na mniejsze segmenty

Nieudane podpory i odpadanie modelu

Opis wady:

Model częściowo lub całkowicie odpada od podpór, a jego fragmenty pozostają w kuwecie lub ulegają deformacji.

Dlaczego powstaje?

W druku SLA podpory pełnią funkcję czysto technologiczną, a ich niewłaściwe zaprojektowanie jest jedną z najczęstszych przyczyn nieudanych wydruków. Problemy wynikają z:

- zbyt małej liczby podpór,

- złego rozmieszczenia punktów podparcia,

- niekorzystnej orientacji modelu,

- zbyt cienkich kontaktów podpór.

Jak poprawnie projektować podpory? – checklista

- orientuj model pod kątem, aby rozłożyć siły odrywania

- pozwól ciężkim częściom drukować sie w pierwszej kolejności, tak żeby podpory lepiej trzymały wydruk

- zagęść podpory w strefach krytycznych (start druku, przewężenia)

- stosuj grubsze kontakty podpór dla ciężkich elementów

- testuj różne strategie podpór przed produkcją docelową

PRO-TIP:

Rozważ wykorzystanie drukarek Formlabs Form 4 i Form 4L z oprogramowaniem PreForm, które automatycznie, skutecznie rozmieszcza podpory.

Ragging, flapy i artefakty z częściowo utwardzonej żywicy

Opis wady:

Na powierzchni modelu pojawiają się cienkie „płaty”, listwy lub nieregularne fragmenty żywicy, które nie powinny się tam znaleźć.

Dlaczego powstaje?

Artefakty te są skutkiem:

- niekontrolowanego rozpraszania światła,

- zabrudzeń w kuwecie,

- niekorzystnej orientacji powodującej częściowe utwardzanie „wiszącej” żywicy.

Jak zapobiegać artefaktom? – checklista

- utrzymuj czystość kuwety i platformy

- filtruj żywicę po nieudanych wydrukach

- zmień orientację modelu, aby ograniczyć poziome powierzchnie

- dostosuj czasy ekspozycji do koloru i typu żywicy

Deformacje cienkościenne i lokalne odkształcenia

Opis wady:

Cienkie ścianki, żebra lub detale ulegają wygięciu lub falowaniu, mimo że ogólna geometria modelu jest poprawna.

Dlaczego powstaje?

Żywice fotopolimerowe są sztywne, ale kruche, a proces utwardzania generuje lokalne naprężenia. Problem nasila się przy:

- zbyt cienkich ściankach,

- agresywnych parametrach lift,

- braku równomiernego podparcia.

Jak ograniczyć deformacje cienkich elementów? – checklist

- zwiększ minimalną grubość ścian

- stosuj dodatkowe podpory dla delikatnych struktur

- zmniejsz prędkości odrywania

- zmień orientację, aby zredukować siły w osi Z

- odpowiednio wygrzewaj element, także po postprocessingu

Nadmierna kruchość i pęknięcia po wydruku

Opis wady:

Model pęka lub kruszy się podczas zdejmowania z platformy, obróbki lub użytkowania.

Dlaczego powstaje?

Najczęściej jest to efekt:

- nadmiernego utwardzenia (overcuring),

- niewłaściwego doboru żywicy do zastosowania,

- braku lub błędnej obróbki końcowej (post-cure).

Jak ograniczyć kruchość wydruków? – checklista

- nie przekraczaj zalecanych czasów naświetlania

- stosuj żywice inżynierskie do elementów funkcjonalnych

- przeprowadzaj kontrolowany post-cure

- unikaj cienkich, ostrych przejść geometrycznych

Żywiczny druk 3D – wady

Wady w druku 3D z żywic rzadko wynikają z samej drukarki, a znacznie częściej z:

- nieprawidłowej orientacji modelu,

- błędnie zaprojektowanych podpór,

- niedopasowanych parametrów ekspozycji.

Technologie SLA/DLP/MSLA oferują najwyższą precyzję spośród metod polimerowych, ale wymagają świadomego podejścia do preprocesu. W środowisku przemysłowym kluczowe znaczenie ma standaryzacja orientacji, walidacja parametrów i dobór odpowiednich żywic do funkcji części.

Drukarki Formlabs wykonują znaczącą część tej pracy za użytkownika. Zaskoczy Cię przyjazny poziom trudności wdrożenia i płaska krzywa uczenia się operatora!

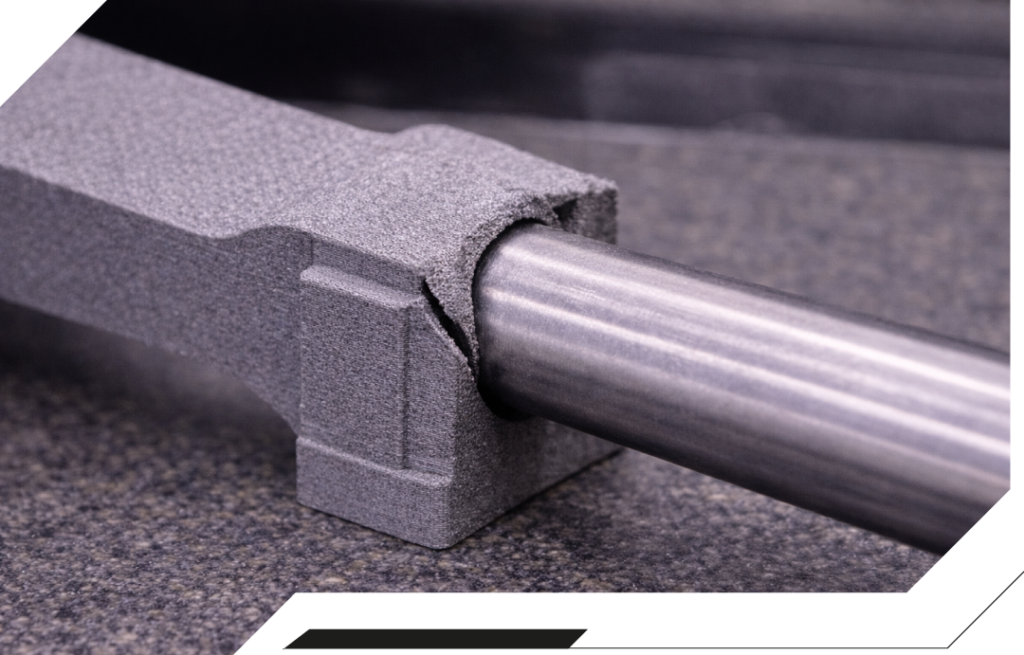

Jakie są najpoważniejsze wady w druku 3D z metalu?

Druk 3D z metalu (najczęściej w technologiach SLM/DMLS) umożliwia produkcję elementów o bardzo wysokiej złożoności geometrycznej i doskonałych własnościach mechanicznych. Jednocześnie jest to najbardziej wymagający proces addytywny, w którym wady mają bezpośredni wpływ na bezpieczeństwo, trwałość i certyfikowalność części.

W przeciwieństwie do druku polimerowego, wady w druku 3D z metalu:

- często nie są widoczne gołym okiem,

- mają charakter strukturalny, a nie estetyczny,

- wymagają zaawansowanej kontroli jakości (NDT, CT, metalografia).

Poniżej omawiamy najpoważniejsze wady druku 3D z metalu, ich przyczyny oraz sposoby ograniczania ryzyka.

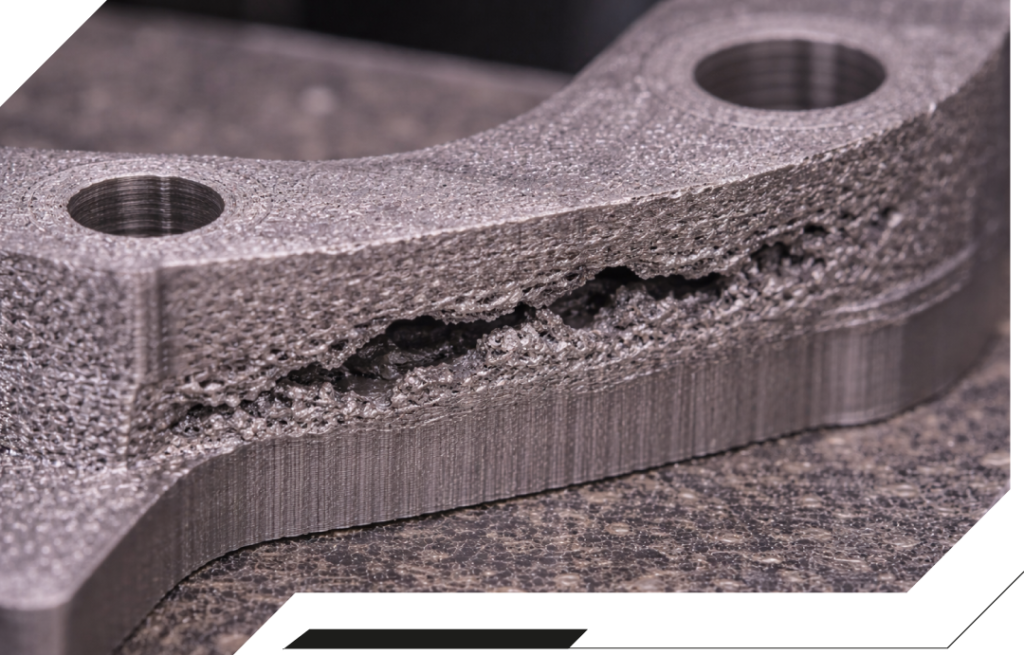

Lack of Fusion (LOF) – brak przetopu

Opis wady:

Lack of Fusion to jedna z najgroźniejszych wad w druku 3D z metalu. Objawia się jako nieciągłości pomiędzy ścieżkami lub warstwami, prowadzące do znacznego obniżenia wytrzymałości statycznej i zmęczeniowej elementu.

Dlaczego powstaje?

LOF występuje, gdy dostarczona energia nie jest wystarczająca do pełnego stopienia proszku i zespolenia kolejnych ścieżek. Przyczynami są m.in.:

- zbyt niska moc lasera,

- zbyt wysoka prędkość skanowania,

- zbyt gruba warstwa proszku,

- nieoptymalna strategia hatchowania (wypełniania linia po linii).

Jak zapobiegać Lack of Fusion? – checklista

- pracuj w zweryfikowanym oknie procesowym (moc, prędkość, hatch)

- stosuj odpowiednią grubość warstwy proszku

- regularnie kontroluj jakość i rozkład proszku (zobacz, jak drukarki BLT robią to automatycznie!)

- waliduj strategie skanowania dla krytycznych geometrii

- wykonuj badania NDT dla elementów krytycznych w konstrukcjach

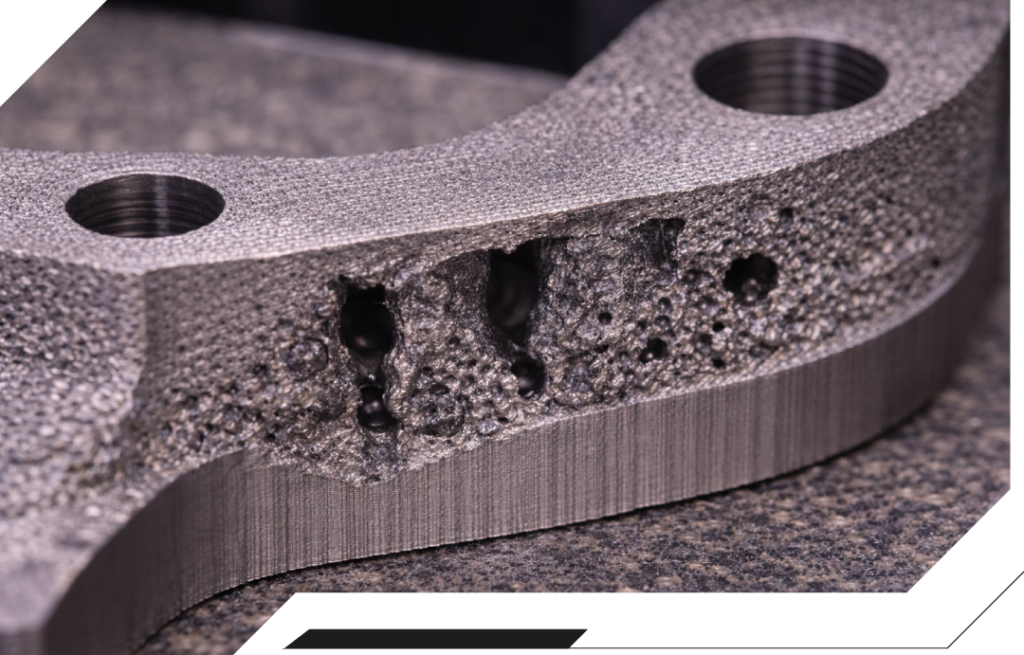

Porowatość (procesowa i gazowa)

Opis wady:

Porowatość to obecność mikroporów w strukturze materiału. Choć niewielka porowatość może być dopuszczalna w niektórych zastosowaniach, jej nadmiar znacząco obniża wytrzymałość zmęczeniową i szczelność.

Dlaczego powstaje?

W druku 3D z metalu wyróżnia się kilka typów porowatości:

- porowatość wynikająca z LOF (nieregularna),

- porowatość gazowa (kulista),

- porowatość związana z zanieczyszczonym lub wilgotnym proszkiem.

Jak ograniczyć porowatość? – checklista

- utrzymuj stabilną atmosferę ochronną (niski poziom tlenu)

- stosuj proszek o kontrolowanej granulacji i czystości

- unikaj nadmiernej energii prowadzącej do niestabilnego jeziorka

- monitoruj proces w czasie rzeczywistym, jeśli to możliwe (drukarki BLT mają taki moduł!)

- rozważ obróbkę HIP (prasowanie izostatyczne na gorąco celem “zagęszczenia” struktury) dla elementów krytycznych

Keyholing – niestabilne jeziorko ciekłego metalu

Opis wady:

Keyholing to wada związana z nadmierną energią lasera, prowadzącą do powstania głębokiego, niestabilnego jeziorka ciekłego metalu. Po jego zapadnięciu tworzą się pory i nieciągłości.

Dlaczego powstaje?

Keyholing pojawia się, gdy:

- moc lasera jest zbyt wysoka,

- prędkość skanowania zbyt niska,

- energia jest nadmiernie skupiona w jednym obszarze.

Jak zapobiegać keyholingowi? – checklista

- unikaj przekraczania górnej granicy okna procesowego

- optymalizuj relację mocy do prędkości skanowania

- stosuj strategie skanowania redukujące kumulację ciepła

- monitoruj stabilność jeziorka ciekłego metalu

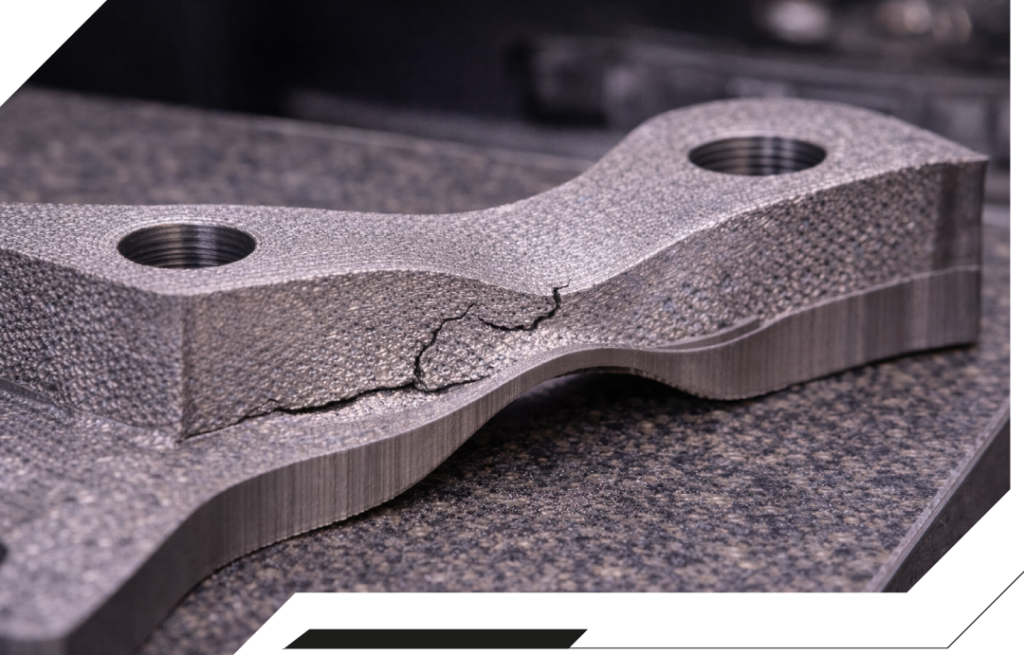

Pęknięcia (ang. solidification cracking i solid-state cracking)

Opis wady:

Pęknięcia mogą pojawiać się zarówno podczas krystalizacji stopu, jak i po jego zestygnięciu. Są one szczególnie niebezpieczne, ponieważ mogą pojawiać się podczas eksploatacji.

Dlaczego powstają?

Pęknięcia są wynikiem:

- bardzo wysokich gradientów temperatury,

- dużych naprężeń własnych,

- niekorzystnego składu stopu lub jego mikrostruktury.

Niektóre stopy są z natury trudne do druku addytywnego bez modyfikacji parametrów lub składu.

Jak ograniczyć ryzyko pęknięć? – checklista

- podgrzewaj płytę roboczą i/lub komorę

- stosuj strategie skanowania redukujące gradienty temperatur

- dobieraj stopy zoptymalizowane pod druk 3D

- wykonuj obróbkę cieplną odprężającą po druku

Odkształcenia i naprężenia własne

Opis wady:

Elementy ulegają deformacji już w trakcie druku lub po oddzieleniu od płyty roboczej. Części tracą tolerancję lub wymagają kosztownej obróbki korekcyjnej.

Dlaczego powstają?

Każda warstwa w druku 3D z metalu przechodzi ekstremalny cykl cieplny, co prowadzi do kumulacji naprężeń własnych, szczególnie w:

- masywnych częściach,

- długich, cienkich strukturach,

- elementach o zmiennej grubości.

Jak ograniczyć odkształcenia? – checklista

- projektuj odpowiednie podpory technologiczne

- optymalizuj orientację części na płycie roboczej

- stosuj segmentację modeli, jeśli to możliwe

- wykonuj obróbkę odprężającą przed oddzieleniem od płyty

Wady proszku i zanieczyszczenia procesu

Opis wady:

Niejednorodna mikrostruktura, lokalne defekty i niestabilność procesu wynikają z problemów z materiałem wsadowym.

Dlaczego powstają?

Proszek metaliczny jest materiałem wysoko wrażliwym. Problemy powodują m.in.:

- zawilgocenie proszku,

- nadmierny udział proszku z recyklingu,

- zanieczyszczenia tlenem lub innymi pierwiastkami.

Jak kontrolować jakość proszku? – checklista

- monitoruj skład chemiczny i granulację proszku

- kontroluj liczbę cykli recyklingu

- przechowuj proszek w kontrolowanych warunkach

- stosuj procedury czyszczenia i separacji (np. w urządzeniach peryferyjnych BLT)

Druk 3D z metalu – jakie wady i sposoby na nie

Wady w druku 3D z metalu nie są jedynie problemem estetycznym, lecz bezpośrednio wpływają na bezpieczeństwo i niezawodność części. Ich eliminacja wymaga:

- głębokiego zrozumienia fizyki procesu,

- ścisłej kontroli materiałów i parametrów,

- przemysłowych systemów monitoringu i kontroli jakości.

Dlatego druk 3D z metalu jest domeną wysoko kontrolowanych, profesjonalnych środowisk produkcyjnych, gdzie proces jest kwalifikowany, a nie „ustawiany metodą prób i błędów”.

Drukarki BLT pracują w oparciu o dane z ciągłej pracy ponad 500 maszyn w siedzibie producenta – tu nie ma miejsca na przypadkowość, a doświadczenie buduje się w sposób ciągły.

Co wyróżnia drukarki BLT? Poradnik użytkownika

Piszemy, co takiego daje przewagę drukarkom BLT. Dokładnie po to, żeby ułatwić ci podjęcie decyzji

o wdrożeniu druku 3D dopasowanego do twojej firmy.

W poradniku wyjaśniamy, jak rozwiązania druku 3D z metalu od BLT sprawdzą się zarówno na początku drogi jak i na późniejszych etapach wzrostu produkcji.

Nasz materiał przyda się, gdy przeprowadzasz ocenę zwrotu z inwestycji. Dzięki kompaktowej formie będziesz mógł go także przedstawić kadrze decyzyjnej czy zarządowi.

Co znajdę w poradniku?

- Wyróżniki drukarek BLT

- Argumenty za wejściem w technologię SLM

- Konkretne zastosowania branżowe

- Przydatne w ocenie zwrotu z inwestycji wnioski

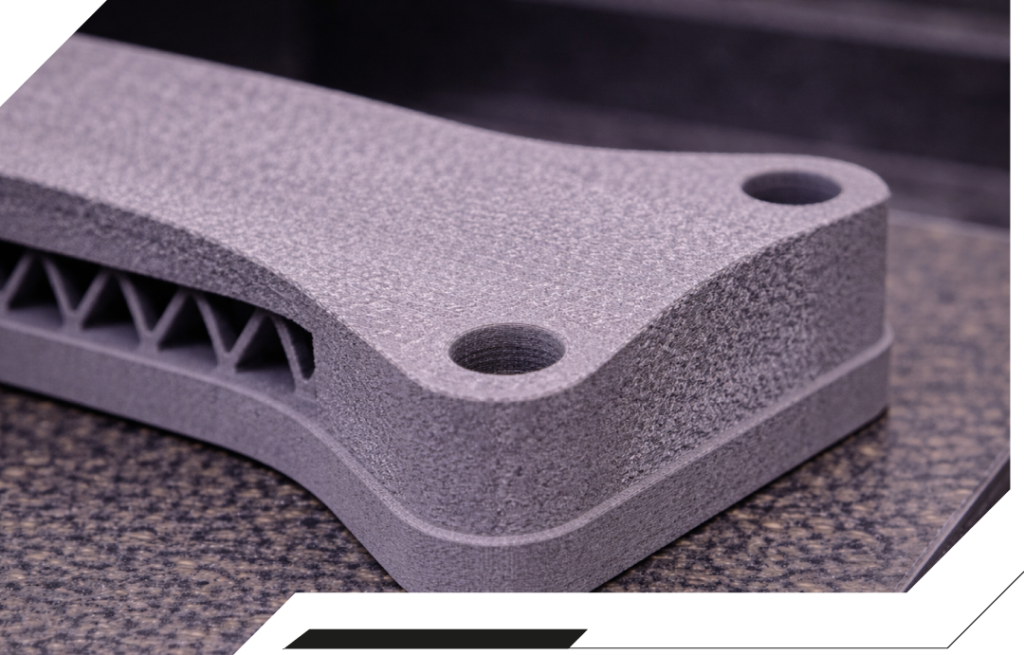

Jakie wady występują w technologiach proszkowych SLS i MJF?

Technologie SLS (Selective Laser Sintering) oraz MJF (Multi Jet Fusion) są uznawane za najbardziej stabilne i powtarzalne metody druku 3D z polimerów. Dzięki pracy w podgrzanym łożu proszkowym oraz brakowi klasycznych podpór pozwalają na produkcję elementów o złożonej geometrii i dobrych własnościach mechanicznych.

Nie oznacza to jednak, że są całkowicie wolne od wad. W przypadku SLS i MJF problemy rzadziej wynikają z mechaniki maszyny, a częściej z:

- zarządzania temperaturą,

- jakości i stanu proszku,

- orientacji i rozmieszczenia części w komorze,

- chłodzenia po procesie.

Poniżej omawiamy najczęstsze i najistotniejsze wady w druku 3D SLS/MJF.

Odkształcenia i wypaczenie po wydruku (ang. thermal distortion)

Opis wady:

Elementy po wyjęciu z komory roboczej są wygięte, skręcone lub tracą tolerancję wymiarową. Deformacje często ujawniają się dopiero po chłodzeniu, mimo że sam proces przebiegł poprawnie.

Dlaczego powstają?

W technologiach proszkowych cały proces odbywa się w podwyższonej temperaturze, bliskiej temperaturze topnienia materiału. Jeśli chłodzenie jest:

- zbyt szybkie,

- nierównomierne,

- zakłócone przez różnice masy lub geometrii,

powstają naprężenia własne, które prowadzą do deformacji.

Jak zapobiegać odkształceniom? – checklista

- stosuj powolne, kontrolowane chłodzenie w komorze

- nie wyjmuj części „na gorąco”

- rozmieszczaj części równomiernie w objętości roboczej (duże i płaskie elementy jak najdalej od krawędzi komory)

- unikaj dużych różnic grubości ścian w jednym detalu

- projektuj żebra i struktury usztywniające

Niska dokładność wymiarowa i dryft tolerancji

Opis wady:

Części nie spełniają wymagań tolerancyjnych – szczególnie w osi Z lub na długich, cienkich elementach.

Dlaczego powstaje?

Dokładność w SLS/MJF jest bardzo dobra, ale zależna od:

- skurczu materiału podczas chłodzenia,

- lokalnych różnic temperatur w łożu,

- orientacji modelu i jego masy cieplnej.

Jak poprawić dokładność wymiarową? – checklista

- stosuj kompensacje skurczu w projekcie

- wykonuj testy tolerancji dla danego materiału i maszyny

- dobieraj skurcze pod geometrię wydryuków (np. duże, średnie, płaskie)

- orientuj części zgodnie z wymaganiami wymiarowymi

- unikaj ekstremalnie długich, cienkich geometrii bez wzmocnień

- Formlabs Fuse posiada specjalną kalibrację do sprawdzania dokładności wymiarowej – sprawdź, czy ją wykonałeś

Chropowata powierzchnia i efekt „skórki pomarańczy”

Opis wady:

Powierzchnia wydruków jest ziarnista, nierówna lub przypomina „skórkę pomarańczy”. Choć bywa akceptowalna technicznie, może być problemem estetycznym lub funkcjonalnym.

Dlaczego powstaje?

Najczęstsze przyczyny to:

- nieoptymalna temperatura łoża proszkowego,

- niestabilny proces spiekania,

- zbyt wysoki udział zużytego proszku,

- lokalne przegrzewanie lub niedogrzanie.

Jak poprawić jakość powierzchni? – checklista

- dbaj o stabilność temperatury w całej objętości roboczej

- kontroluj refresh rate proszku

- regularnie kalibruj i serwisuj system grzewczy

- uwzględnij post-processing (śrutowanie, wygładzanie, barwienie)

Porowatość i obniżona gęstość spieku

Opis wady:

Elementy są mniej wytrzymałe, bardziej kruche lub wykazują podwyższoną chłonność.

Dlaczego powstaje?

Porowatość w SLS/MJF może wynikać z:

- zbyt niskiej energii procesu,

- niewłaściwego stanu proszku (wilgoć, degradacja),

- nadmiernego udziału proszku z recyklingu.

Jak ograniczyć porowatość? – checklista

- utrzymuj odpowiedni udział świeżego proszku

- kontroluj wilgotność materiału

- pracuj na zweryfikowanych profilach materiałowych

- stosuj post-processing poprawiający gęstość powierzchni

Różnice właściwości mechanicznych w obrębie jednego detalu

Opis wady:

Różne obszary tej samej części wykazują odmienne własności mechaniczne lub elastyczność.

Dlaczego powstaje?

Problem wynika z:

- nierównomiernego rozkładu temperatur,

- różnej masy cieplnej geometrii,

- lokalnych różnic w procesie spiekania.

Jak poprawić jednorodność właściwości? – checklista

- projektuj możliwie jednorodne przekroje

- unikaj nagłych zmian grubości ścian

- odpowiednio orientuj i rozmieszczaj części w komorze

- stosuj standardowe, zwalidowane materiały

Degradacja jakości wynikająca z niewłaściwego zarządzania proszkiem

Opis wady:

Z czasem jakość wydruków pogarsza się, mimo niezmienionych parametrów procesu.

Dlaczego powstaje?

Proszek polimerowy ulega:

- starzeniu termicznemu,

- utlenianiu,

- zmianom reologicznym.

Bez kontroli refresh rate i jakości proszku proces traci powtarzalność.

Jak kontrolować jakość proszku? – checklista

- monitoruj liczbę cykli użycia proszku

- stosuj zalecane proporcje proszku świeżego i zrecyklingowanego

- przechowuj materiał w kontrolowanych warunkach

- dokumentuj partie materiałowe i parametry procesu

SLS i MJF – więcej zalet niż wad

Technologie SLS i MJF oferują wysoką powtarzalność, brak klasycznych podpór i bardzo dobre własności mechaniczne, ale wymagają dojrzałego zarządzania procesem i materiałem. Wady w tych technologiach rzadko są „widoczne od razu” – często ujawniają się dopiero po chłodzeniu lub w trakcie użytkowania.

Dlatego w zastosowaniach przemysłowych kluczowe znaczenie mają:

- kontrola temperatury i chłodzenia,

- świadome projektowanie pod technologię (DfAM),

- zarządzanie proszkiem i standaryzacja procesu.

Dlaczego profesjonalne drukarki przemysłowe pozwalają uniknąć wad druku 3D?

Wady druku 3D bardzo rzadko wynikają z „samej technologii”. W zdecydowanej większości przypadków są efektem niestabilnego procesu, słabej kontroli warunków lub braku standaryzacji. To właśnie w tych obszarach profesjonalne drukarki przemysłowe znacząco różnią się od rozwiązań biurkowych czy półprofesjonalnych.

Poniżej wyjaśniamy, dlaczego przemysłowe systemy druku 3D pozwalają uniknąć lub radykalnie ograniczyć wady, niezależnie od tego, czy mówimy o FDM, SLA, SLS/MJF czy druku 3D z metalu.

Stabilność i kontrola warunków procesowych

Jednym z głównych źródeł wad druku 3D są wahania temperatury i warunków otoczenia. Dotyczy to zarówno skurczu polimerów, jak i naprężeń własnych w metalach.

Profesjonalne drukarki przemysłowe pracują w:

- zamkniętych, kontrolowanych komorach,

- stabilnym środowisku termicznym,

- powtarzalnych warunkach od pierwszej do ostatniej warstwy.

Efekt:

- mniejszy warping i wypaczanie,

- lepsze spajanie warstw,

- wyższa dokładność wymiarowa,

- ograniczenie naprężeń własnych.

Jak stabilne warunki redukują wady? – checklista

- kontrolowana temperatura komory i materiału

- brak przeciągów i nagłych zmian środowiskowych

- równomierne chłodzenie po zakończeniu druku

- powtarzalność parametrów między kolejnymi wydrukami

Zaawansowana kontrola i zarządzanie materiałem

Materiał w druku 3D jest jednym z kluczowych czynników wpływających na jakość. Wilgoć w filamentach, zdegradowany proszek czy źle dobrana żywica to częste źródła wad w środowiskach nieprzemysłowych.

Systemy przemysłowe oferują:

- kontrolę wilgotności i temperatury materiału (np. izolowane podajniki materiału w Stratasys czy UltiMaker),

- dedykowane stacje proszkowe (np. Formlabs Fuse Sift),

- certyfikowane profile materiałowe,

- śledzenie partii i historii materiału.

Efekt:

- mniejsza porowatość i zmienność właściwości,

- lepsza jakość powierzchni,

- większa powtarzalność mechaniczna.

Jak kontrola materiału ogranicza wady? – checklista

- stabilne warunki przechowywania materiałów – stacje materiałowe

- kontrolowany recykling proszku – urządzenia peryferyjne

- dedykowane profile dla konkretnych materiałów w oprogramowaniu

- eliminacja „losowych” defektów – np. serwonapędy w Stratasys

Standaryzacja i walidacja procesu

W środowisku przemysłowym druk 3D nie jest „eksperymentem”, lecz zwalidowanym procesem produkcyjnym. Oznacza to, że parametry są:

- sprawdzone,

- udokumentowane,

- niezmienne bez uzasadnienia technologicznego.

W przeciwieństwie do druku hobbystycznego, operator nie „kręci ustawieniami” przy każdym wydruku.

Efekt:

- mniej defektów wynikających z błędnych parametrów,

- przewidywalne zachowanie części,

- łatwiejsza certyfikacja i kontrola jakości.

Jak standaryzacja redukuje wady? – checklista

- praca na zatwierdzonych profilach procesowych

- powtarzalne ustawienia dla danej geometrii i materiału

- dokumentacja procesu i zmian

- możliwość audytu i analizy przyczyn wad

Monitoring procesu i wczesne wykrywanie odchyleń

W drukarkach przemysłowych coraz częściej stosuje się monitoring procesu w czasie rzeczywistym – temperatury, energii, atmosfery, a w metalach nawet stabilności jeziorka ciekłego metalu.

Dzięki temu możliwe jest:

- wykrycie odchyłek zanim powstanie odrzucony wydruk,

- przerwanie procesu w kontrolowany sposób,

- analiza przyczyn problemów.

Efekt:

- redukcja braków produkcyjnych,

- wyższa niezawodność części,

- ułatwienia w kontroli jakości.

Jak monitoring pomaga unikać wad? – checklista

- czujniki temperatury i środowiska

- kontrola energii i ekspozycji

- kamerki HD

- rejestrowanie danych procesowych

- możliwość analizy ex post: „co poszło nie tak”

Lepsze dopasowanie technologii do zastosowania

W środowisku przemysłowym drukarka rzadko bywa wybierana z argumentem „bo cena była kusząca”, lecz dlatego, że pasuje do konkretnego zastosowania. To fundamentalnie zmniejsza ryzyko wad. Tak właśnie pomagamy Ci działać w CADXPERT.

Przykłady:

- SLS/MJF zamiast FDM dla elementów funkcjonalnych,

- SLA przemysłowe zamiast desktopowego dla precyzyjnych detali,

- SLM zamiast hybrydowych metod z CNC dla części krytycznych.

Efekt:

- mniej kompromisów projektowych,

- mniejsze ryzyko defektów strukturalnych,

- lepsze dopasowanie własności mechanicznych.

Jak właściwy dobór technologii ogranicza wady? – checklista

- analiza funkcji i obciążeń części

- dobór technologii do tolerancji i materiału

- projektowanie pod konkretny proces (DfAM)

- unikanie „naginania” technologii do zadania

Doświadczenie operatorskie i procedury jakościowe

Nawet najlepsza drukarka nie wyeliminuje wad bez kompetentnego zespołu i procedur. Przemysłowy druk 3D opiera się na:

- doświadczonych operatorach,

- jasno zdefiniowanych procedurach,

- kontroli jakości na wielu etapach.

Efekt:

- mniej błędów ludzkich,

- szybsze wykrywanie problemów,

- stabilna jakość w długim okresie.

Jak procedury jakościowe redukują wady? – checklista

- checklista przed i po druku

- kontrola wymiarowa i wizualna

- badania NDT dla elementów krytycznych

- ciągłe doskonalenie procesu

Dlaczego warto wdrożyć przemysłową drukarkę 3D z CADXPERT?

Profesjonalne drukarki przemysłowe nie eliminują fizyki procesu, ale pozwalają ją opanować. Dzięki stabilnym warunkom, kontroli materiału, standaryzacji parametrów i monitoringowi procesu większość typowych wad druku 3D można ograniczyć do poziomu akceptowalnego przemysłowo.

Dlatego w zastosowaniach seryjnych, funkcjonalnych i odpowiedzialnych druk 3D przestaje być „sztuką ustawień”, a staje się kontrolowanym procesem produkcyjnym.

FAQ – najczęstsze pytania o wady druku 3D

Najczęstsze wady druku 3D to:

- odkształcenia i wypaczenia (warping),

- słaba adhezja warstw lub ich rozwarstwianie (delaminacja),

- niska dokładność wymiarowa,

- chropowata lub nieregularna powierzchnia,

- porowatość i mikropęknięcia (szczególnie w druku z metalu),

- problemy wynikające z niewłaściwego chłodzenia lub utwardzania.

Wady te występują w różnych technologiach druku 3D i najczęściej wynikają z niestabilnego procesu, błędów projektowych lub niekontrolowanych warunków produkcji.

Nie, wad druku 3D nie da się całkowicie wyeliminować, ponieważ wynikają one z fizycznych ograniczeń materiałów i procesów addytywnych. Można je jednak zredukować do poziomu akceptowalnego przemysłowo poprzez:

- dobór odpowiedniej technologii,

- projektowanie pod druk 3D (DfAM),

- stabilne i zwalidowane parametry procesu,

- kontrolę jakości i post-processing.

W zastosowaniach przemysłowych celem nie jest brak wad, lecz kontrolowana jakość i powtarzalność

Nie istnieje jedna technologia druku 3D, która „ma najmniej wad” w każdym zastosowaniu. Najbardziej stabilne i powtarzalne są zazwyczaj:

- SLS i MJF – dla elementów polimerowych o funkcji użytkowej,

- LPBF/SLM – dla części metalowych, pod warunkiem ścisłej kontroli procesu,

- SLA przemysłowe – dla bardzo precyzyjnych detali.

Najmniej wad pojawia się wtedy, gdy technologia jest dobrana do funkcji części, a nie odwrotnie

Wady druku 3D najczęściej wynikają z połączenia trzech czynników:

- projektu nieprzystosowanego do technologii,

- niewłaściwych parametrów procesu,

- braku kontroli warunków produkcji.

Sama drukarka rzadko jest jedyną przyczyną problemów. Nawet najlepszy system przemysłowy nie skompensuje błędów projektowych lub niewłaściwego doboru technologii

Druk 3D przemysłowy jest bardziej powtarzalny, ponieważ opiera się na:

- kontrolowanych warunkach procesowych,

- certyfikowanych materiałach,

- zwalidowanych profilach produkcyjnych,

- monitoringu procesu i procedurach jakościowych.

- wysokiej jakości rozwiązaniach technologicznych, jak np. w sprzęcie Stratasys

Dzięki temu druk 3D przestaje być „eksperymentem”, a staje się stabilnym procesem produkcyjnym, w którym ryzyko wad jest przewidywalne i zarządzalne.

Wady druku 3D są akceptowalne wtedy, gdy:

- nie wpływają na funkcję ani bezpieczeństwo części,

- mieszczą się w określonych tolerancjach,

- są zgodne z wymaganiami jakościowymi projektu.

W produkcji przemysłowej akceptowalne są wady kosmetyczne, natomiast wady strukturalne lub wymiarowe zazwyczaj dyskwalifikują część. Kluczowe jest wcześniejsze określenie kryteriów akceptacji i ich konsekwentne egzekwowanie.

Podsumowanie: wady druku 3D – co naprawdę decyduje o jakości?

Wady druku 3D nie są zjawiskiem losowym. W artykule pokazaliśmy, że ich źródłem są prawa fizyki, właściwości materiałów oraz sposób prowadzenia procesu, a nie sama idea technologii addytywnych. Niezależnie od tego, czy mówimy o FDM, SLA, SLS czy druku 3D z metalu, jakość końcowego detalu zawsze jest wypadkową projektu, technologii i kontroli procesu.

W artykule piszemy, że:

- w FDM kluczowe są kalibracja, stabilność termiczna i mechanika,

- w SLA/DLP/MSLA o sukcesie decydują orientacja, podpory i parametry ekspozycji,

- w SLS/MJF najważniejsze są temperatura, chłodzenie i zarządzanie proszkiem,

- w SLM (druku 3D z metalu) krytyczne znaczenie ma okno procesowe, jakość proszku i kontrola naprężeń.

Jednocześnie wykazaliśmy, dlaczego profesjonalne systemy przemysłowe pozwalają ograniczyć wady do poziomu akceptowalnego produkcyjnie – dzięki stabilnym warunkom, standaryzacji, monitoringowi i doświadczonemu zespołowi.

Najważniejsze wnioski z artykułu

- Wady druku 3D nie wynikają z jednej przyczyny, lecz z kombinacji projektu, materiału i procesu

- Nie istnieje technologia druku 3D pozbawiona wad – istnieje natomiast dobrze lub źle dobrana technologia

- Projektowanie pod druk 3D (DfAM) znacząco redukuje ryzyko defektów już na etapie CAD

- Im bardziej odpowiedzialne zastosowanie, tym większe znaczenie ma kontrola procesu i jakości materiału

- Druk 3D przemysłowy nie eliminuje fizyki procesu, ale pozwala ją kontrolować i przewidywać

- Akceptowalność wad zawsze powinna być definiowana w kontekście funkcji i wymagań biznesowych części

Porozmawiaj z inżynierami CADXPERT

Jeśli chcesz:

- ograniczyć wady druku 3D w swojej firmie,

- dobrać technologię druku 3D do konkretnych części i wymagań,

- wdrożyć druk 3D jako stabilny proces produkcyjny,

skontaktuj się z inżynierami CADXPERT.

Pomożemy dobrać odpowiednią technologię, materiały i rozwiązania sprzętowe – od analizy potrzeb, przez testy i pilotaże, aż po wdrożenie przemysłowe.

Druk 3D nie musi być kompromisem. Może być przewidywalnym, kontrolowanym narzędziem produkcyjnym – pod warunkiem, że stoi za nim właściwa wiedza i doświadczenie.

Piotr Gurga, CEO CADXPERT

Zapytaj, jak drukujemy Twój element!

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut