Precyzja i dokładność to nie to samo! Pomiar dokładności wymiarowej SLS i powtarzalności druku

W artykule tłumaczymy różnice między precyzją i dokładnością, opisujemy współczynniki zdolności procesu Cp i Cpk, wspominamy o klasach Tolerancji Międzynarodowej, a przede wszystkim szczegółowo opisaliśmy metody i wyniki analizy drukarek serii Fuse od Formlabs. Dowodzimy, że te systemy są w stanie produkować precyzyjne pod względem wymiarów części z dużą powtarzalnością.

Tłumaczymy różnice między precyzją i dokładnością, opisujemy współczynniki zdolności procesu Cp i Cpk, wspominamy o klasach Tolerancji Międzynarodowej, a przede wszystkim szczegółowo opisaliśmy metody i wyniki analizy drukarek serii Fuse od Formlabs. Dowodzimy, że te systemy są w stanie produkować precyzyjne pod względem wymiarów części z dużą powtarzalnością.

Wyniki pokazują, że seria drukarek Fuse osiąga standardową tolerancję XY wynoszącą +/- 0,5% lub 0,3 mm, w zależności od tego, która wartość jest większa. W przypadku osi Z ogólna dokładność wynosi +/- 1% lub 0,6 mm, w zależności od tego, która wartość jest mniejsza, ale powtarzalność i precyzja poszczególnych części jest wyjątkowo wysoka, utrzymując się na poziomie +/- 0,5% w dowolnym miejscu.

Wyniki te wypadają korzystnie w porównaniu z dużymi systemami przemysłowymi.

Wstęp

Technologia SLS umożliwia klientom produkcję wysokiej jakości części do zastosowań końcowych bez konieczności ręcznej pracy i kosztów obróbki końcowej, które są wymagane w przypadku wielu innych technologii. Aby to osiągnąć, drukarki muszą niezawodnie wytwarzać precyzyjne wymiarowo i powtarzalne części w każdym projekcie. Powtarzalność i regularność gwarantują minimalizację liczby odrzuconych elementów oraz to, że części pasują do każdego złożenia bez konieczności przeróbek.

Istnieją trzy główne obszary, w których może wystąpić zmienność wymiarów:

- Zmienność między częściami w ramach jednej komory roboczej

- Zmienność między kolejnymi komorami roboczymi

- Zmienność między różnymi drukarkami

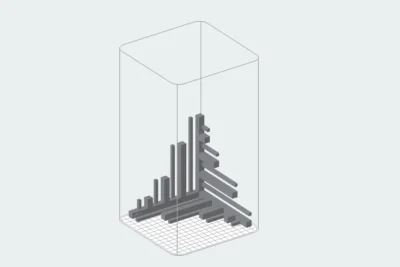

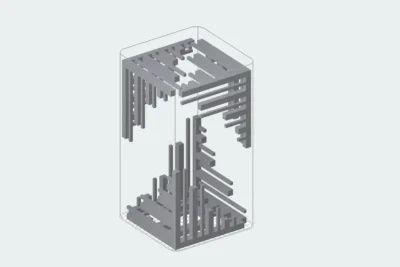

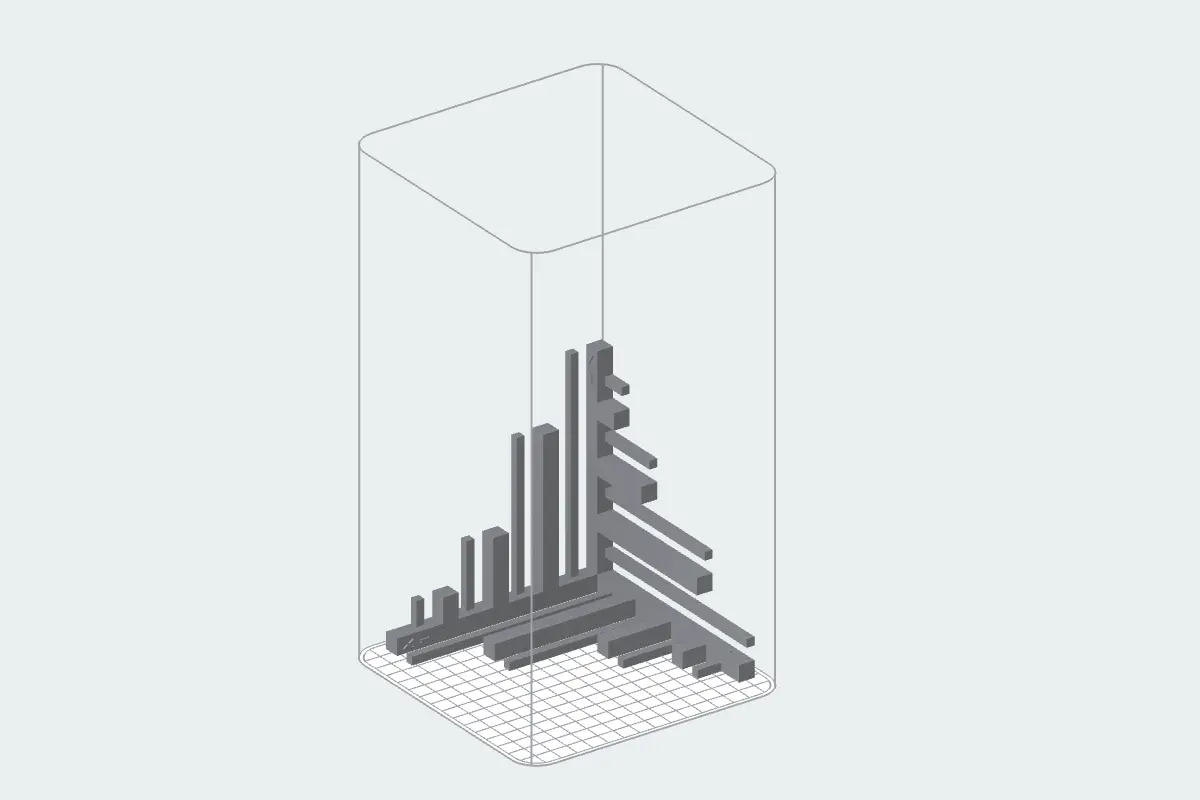

Celem niniejszego artykułu jest zbadanie dwóch pierwszych źródeł zmienności. W tym celu zastosowano sześciowymiarowe bloki kontrolne rozmieszczone na górze, dole i środku dużego obiektu, a następnie wydrukowano je pięć razy na tej samej drukarce. Bloki zawierają kilka elementów o wymiarach od 25 mm do 138 mm, we wszystkich trzech głównych osiach drukarki (X, Y i Z). Pomiary te porównujemy, a następnie analizujemy za pomocą metody statystycznej z wykorzystaniem wskaźnika zdolności procesu (Cpk).

Część przykładowa dla wymiarów w komorze roboczej Fuse Series w oprogramowaniu PreForm (po lewej) i pełna komora robocza części przykładowych w PreForm.

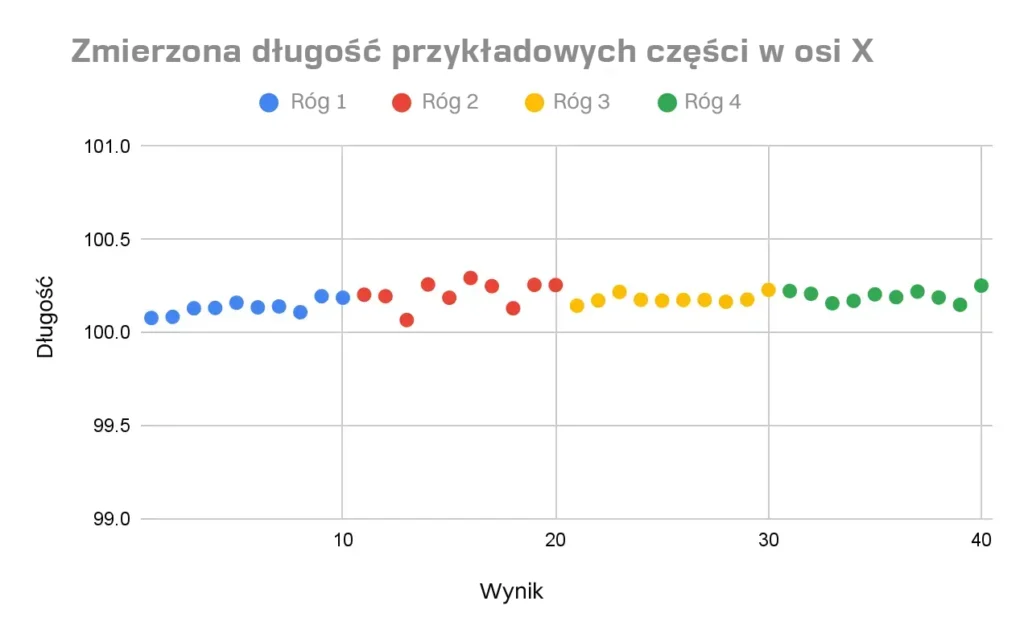

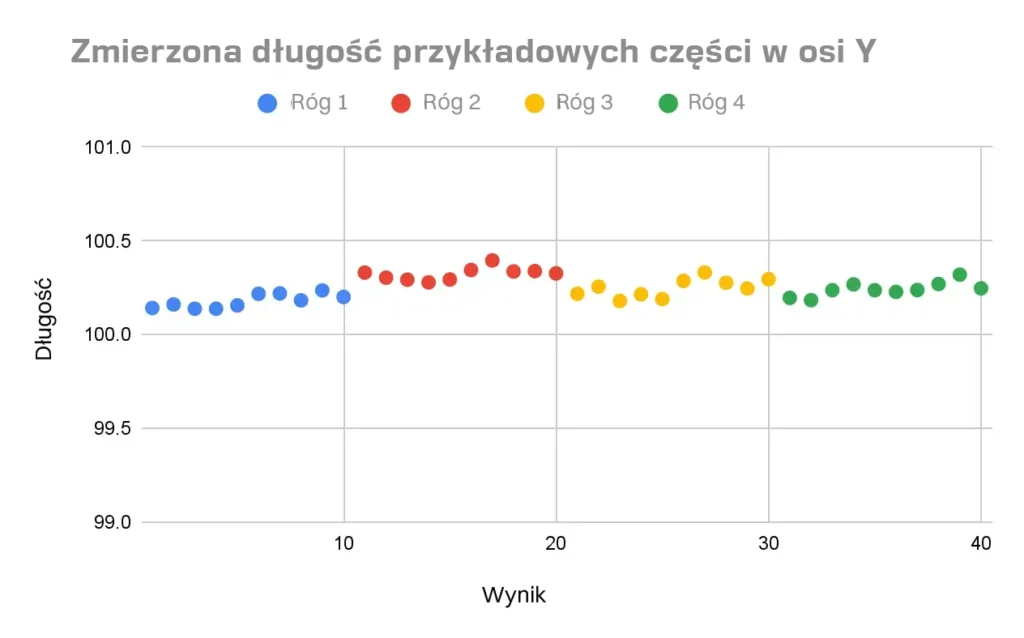

Wyniki wskazują na wyjątkowo dobrą powtarzalność we wszystkich osiach między poszczególnymi wydrukami, przy czym osie X i Y pozostają całkowicie stabilne dla wszystkich wydruków i lokalizacji. Oś Z, choć powtarzalna, wykazuje jednak większy stopień odchylenia od wartości nominalnej. Poniżej znajdują się wykresy rzeczywistych danych pomiarowych dla wymiaru 100 mm dla każdego wydruku.

Dane te pokazują, że wydruki z Fuse są niezwykle precyzyjne, zachowując +/- 0,2 mm od średniej w osiach X i Y w całym zakresie od 25 mm do 138 mm, a powtarzalność detali poniżej 100 mm mieści się w granicach +/- 0,1 mm. W obu przypadkach wartości były nieznacznie wyższe od wartości nominalnych, więc tolerancja od wartości nominalnych wynosi +/- 0,5 mm. Oznacza to, że dla tolerancji międzynarodowej (IT, zdefiniowana w normie ISO 286) klasy 13, Cpk wynosi 2,3 w X i 1,5 w Y. Oba wyniki są bardzo dobre — bardziej szczegółowa dyskusja na temat dokładnego znaczenia tych wartości jest dostępna w sekcji Tło badań.

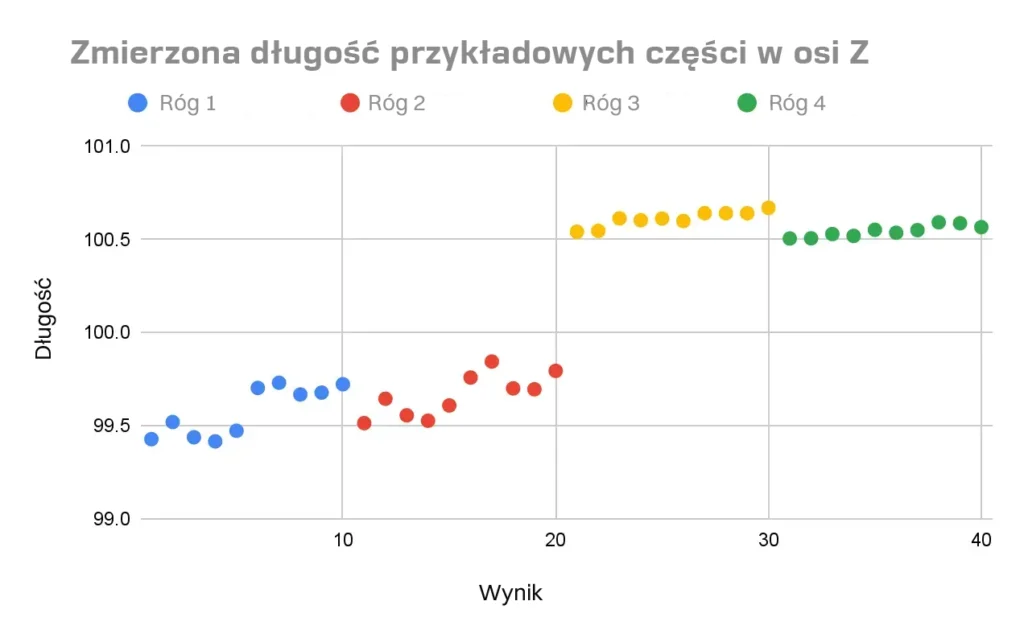

Dane z osi Z pokazują, że chociaż części są bardzo powtarzalne pomiędzy wydrukami, istnieje niewielka różnica między częściami drukowanymi u góry i u dołu komory roboczej. Wynika to głównie z różnic w warunkach termicznych, w jakich są drukowane. Łącznie części drukowane pionowo mają dokładność +/- 0,7 mm. Ilość spiekanego materiału pod częścią znacząco wpływa na jej właściwości termiczne, co bezpośrednio przekłada się na szybkość chłodzenia i dokładność wymiarową. Wydruki z różnymi położeniami części są najtrudniejsze do kontrolowania ze względu na różnice w historii termicznej osi Z. Jednakże, jak pokaże nasz artykuł, nawet pojedynczy wydruk można zoptymalizować pod kątem dokładności, gdy położenie części jest z góry ustalone.

Jednakże, jeśli odciski górny i dolny potraktować jako osobne części, są one o wiele bardziej powtarzalne i można je łatwo przeskalować, aby uzyskać ten sam stopień dokładności co X i Y. Na przykład pomiary wzdłuż górnej części, które można zobaczyć poniżej, różnią się tylko o +/- 0,4% od średniej ze wszystkich 10 pomiarów.

Ogólnie rzecz biorąc, drukarka Formlabs Fuse jest w stanie wytwarzać wysoce powtarzalne części z Cpk > 1,33 i IT 13 w osiach X i Y oraz IT 16 w osi Z. Poniżej podsumowano podstawowe wyniki.

| Oś | Min. | Maks. | Odchylenie | Klasa IT (100% części) | Klasa IT (>1,33 Cpk) |

| X | 100,067 | 100,293 | +/- 0,3 mm | 12 | 13 |

| Y | 100,138 | 100,396 | +/- 0,4 mm | 13 | 13 |

| Z | 99,415 | 100,67 | +/- 0,7 mm | 14 | 16 |

Tabela 1: Minimalne i maksymalne pomiary dla obiektów o średnicy 100 mm w osiach X, Y i Z (n = 40). Różnica między pierwszą a drugą kolumną w klasie IT wynika z dopasowania rozkładów Gaussa, których granice omówiono poniżej.

Tło badania

Dokładność pomiaru w produkcji addytywnej

W produkcji addytywnej istnieje kilka sposobów oceny zdolności procesu w odniesieniu do dokładności. Wraz ze wzrostem liczby części, rośnie liczba sposobów analizy tych danych, co sprawia, że obliczenia są jeszcze bardziej złożone i wymagają kontekstu oraz ścisłych parametrów.

Opcje oceny zmienności w przypadku części produkowanych seryjnie, drukowanych w technologii 3D:

- Zdefiniuj proces jako produkcję jednego modelu w wielu lokalizacjach w ramach tej samej komory roboczej. Jest to model „od części do części”.

- Zdefiniuj proces jako produkcję pojedynczego modelu w jednym miejscu, w ramach wielu użyć tej samej drukarki. Nazywa się to „druk-do-druku”.

- Zdefiniuj proces jako produkcję pojedynczego modelu w tym samym miejscu komory roboczej na wielu drukarkach. Nazywa się to „od drukarki do drukarki”.

Dokładność pomiaru w drukarkach 3D SLS może być szczególnie skomplikowana. W komorze roboczej wypełnionej częściami produkcyjnymi, mogą znajdować się setki, a nawet tysiące części, z których każda charakteryzuje się potencjalnymi odchyleniami. Utrudnia to fizyka chłodzenia części, która może się zmieniać w zależności od wysokości wydruku, więc skrajne wartości mogą dawać różne rezultaty.

Dokładność mierzenia staje się jednak nieco łatwiejsza dzięki projektowaniu części specjalnie zaprojektowanych do pomiarów, często nazywanych „świadkami” lub próbkami testowymi. Części te mają wiele różnych wymiarów, od geometrii długich do geometrii o krótszym zakresie. Są one również zaprojektowane tak, aby można je było łatwo mierzyć za pomocą narzędzi ręcznych, zamiast wymagać bardziej złożonych pomiarów, takich jak skanowanie 3D.

Co to jest Cp i Cpk?

W drukowaniu 3D SLS, myśląc o dokładności, należy wziąć pod uwagę dwie główne koncepcje.

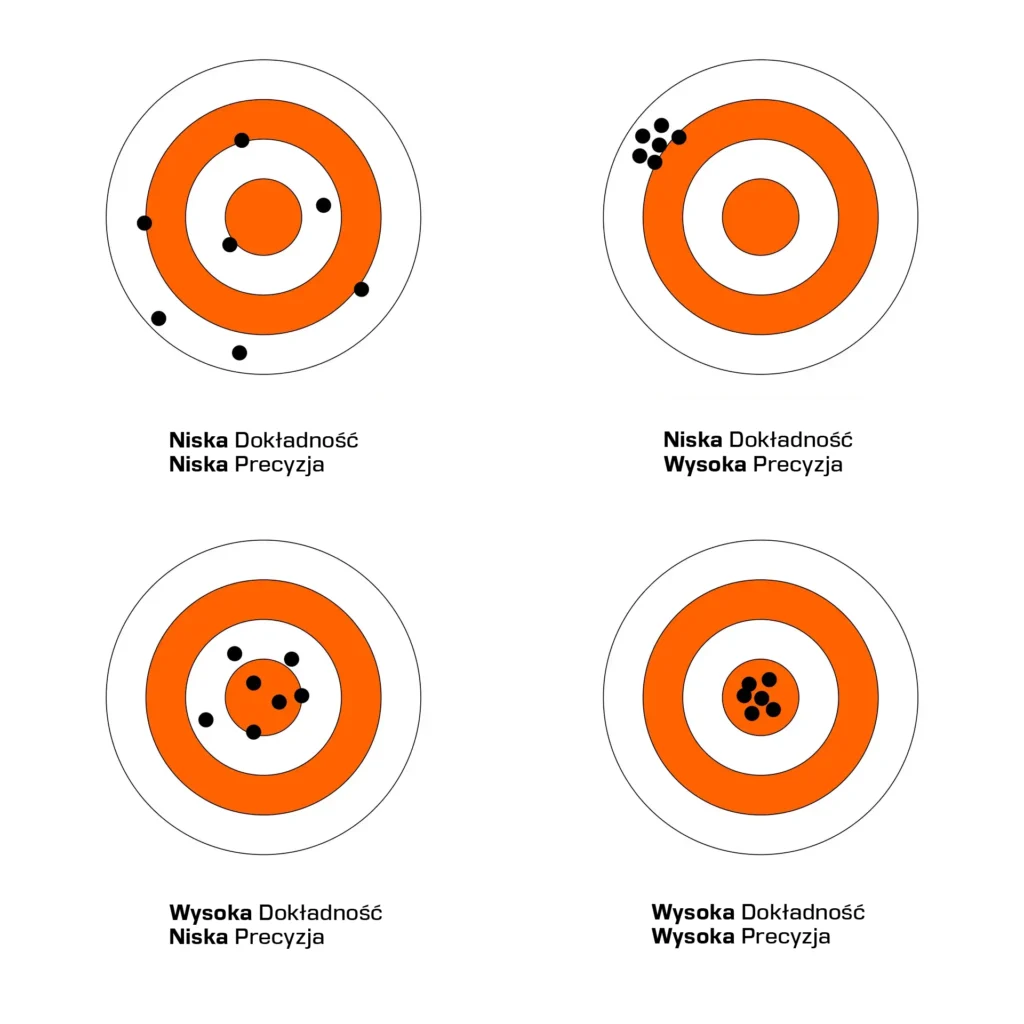

Pierwsza, zwany precyzją, odnosi się do tego, jak ściśle i regularnie proces produkcyjny może wytwarzać części, tj. jak bardzo Część 1 przypomina Część 2 i pasuje do Części 3. Oznacza to, że w przypadku wielu wyprodukowanych części wszystkie zmierzone wymiary mieszczą się w wąskim paśmie tolerancji, nawet jeśli to pasmo tolerancji nie jest bliskie wymiarowi docelowemu. W inżynierii procesowej Zdolność procesu (Cp) jest miarą potencjału lub wewnętrznej zdolności procesu do wytwarzania powtarzalnych wyników i służy do oceny precyzji procesu.

Dokładność jest definiowana na podstawie tego, jak blisko wymiaru docelowego są wymiary części. Proces, który generuje wynik średni odbiegający od wartości docelowej, określa się jako niecentrujący się na średniej. Wskaźnik Zdolności Procesu (Cpk) bierze pod uwagę zarówno zmienność procesu, określoną przez Cp (precyzję), jak i błąd pomiędzy wartością średnią a wartością docelową.

Cpk można rozumieć jako częstotliwość, z jaką wymiary części mieszczą się w granicach docelowych. Jednym ze sposobów ustalenia tych granic docelowych jest Ocena Tolerancji Międzynarodowej (IT). Klasy IT to znormalizowane przez ISO klasy tolerancji stosowane w produkcji w celu zapewnienia dopasowania i zamienności części. Wraz ze wzrostem numeru klasy IT rosną tolerancje (zwiększa się dopuszczalny zakres wyników). W ramach każdej klasy dopuszczalna tolerancja rośnie wraz ze wzrostem nominalnego wymiaru części.

Przedstawienie dokładności i precyzji poprzez analogię do tarczy do darta.

Cp: Obie tarcze po prawej stronie wykazują wysoki Cp — jak ściśle i spójnie są uzyskiwane wyniki lub jak bardzo Część 1 przypomina Części 2, 3, 4 itd.

Cpk: Tylko opcja w prawym dolnym rogu miałaby wysoki Cpk. Oznacza to, że proces został skalibrowany pod kątem dokładności i spójności wyników (precyzji), a także odtworzenia zamierzonego rezultatu (dokładności).

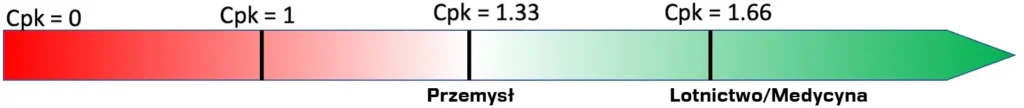

Graficzna reprezentacja dopuszczalnego zakresu Cpk dla procesów produkcyjnych.

Zarówno Cp, jak i Cpk są mierzone w skali Six Sigma. W zastosowaniach takich jak medycyna i przemysł lotniczy, które zazwyczaj wymagają najwyższego poziomu wierności, za minimalny standard uznaje się zazwyczaj Cpk 1,66 . W większości innych branż minimalny standard to Cpk 1,33. Wartość Cpk poniżej 1,0 jest niedopuszczalna w większości zastosowań.

Metoda oceny i testowania

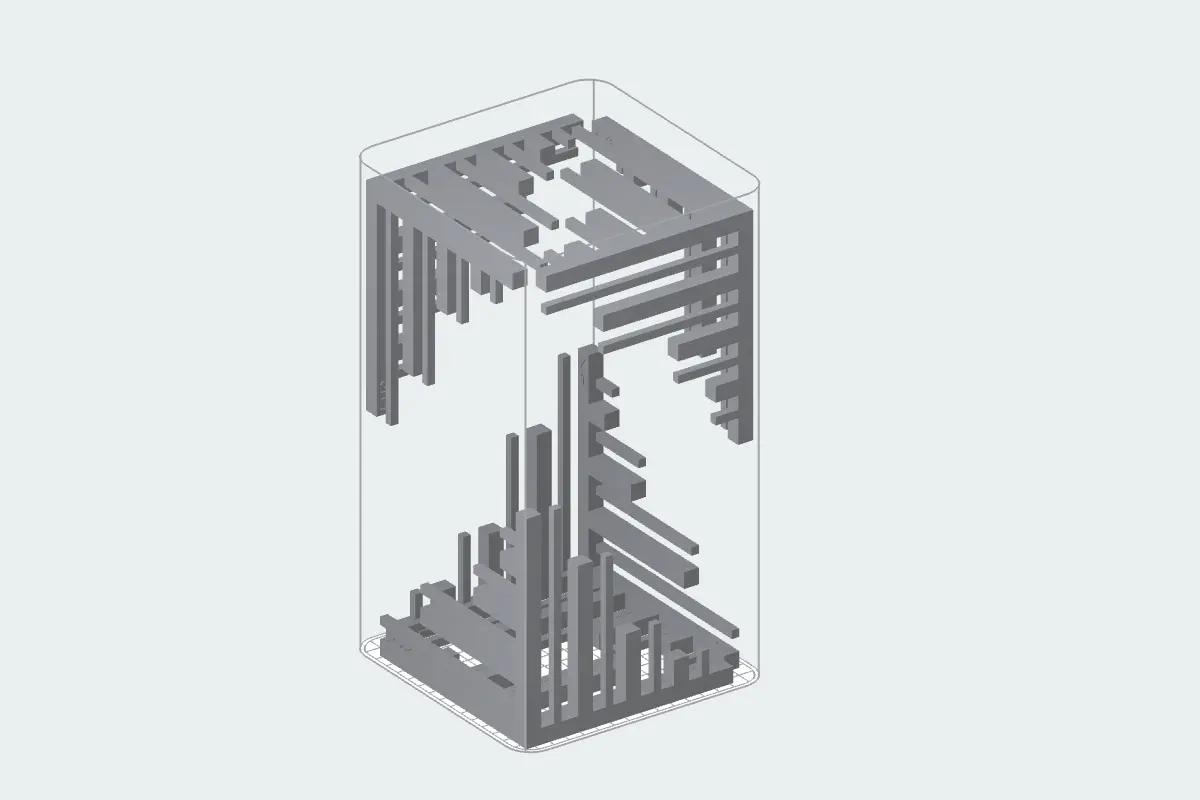

Wykorzystane pozycje i strefy w komorze roboczej drukarki 3D Fuse 1+ 30W pokazujemy tu jako cztery narożne bloki.

Postanowiliśmy ocenić Cpk na podstawie modelów “druk do druku” i “część do części”, dokonując pomiarów na częściach w tym samym projekcie, z częściami w kilku miejscach. W szczególności wydrukowaliśmy przypadki skrajne, aby przedstawić zmienność w całej objętości komory roboczej. Projekt został również wypełniony wieloma częściami poza blokami testowymi, aby jak najlepiej oddać efekty termiczne, które mogą wystąpić podczas normalnej pracy drukarki Fuse 1+ 30W.

Do testowania wymiarów użyliśmy skalibrowanego wysokościomierza. Pozwala to na uzyskanie maksymalnej dokładności pomiaru wymiarów części bez ryzyka błędu operatora lub ewentualnego wypaczenia. Wydrukowaliśmy części testowe w materiale Formlabs Nylon 12 ze względu na popularność i szeroką gamę zastosowań w wielu różnych gałęziach przemysłu.

Wyniki

Streszczenie

Ogólne podsumowanie odchyleń w pomiarach można znaleźć w poniższej tabeli.

| Klasa IT | Tolerancja ograniczona dla części 100 mm | X | I | X&Y | Z |

| IT 12 | ± 0,35 mm | 1,1 Cpk | 0,5 Cpk | 0,7 Cpk | 0,2 Cpk |

| IT 13 | ± 0,54 mm | 2,3 Cpk | 1,5 Cpk | 1,6 Cpk | 0,3 Cpk |

| IT 14 | ± 0,87 mm | 4,5 Cpk | 3,2 Cpk | 3,2 Cpk | 0,5 Cpk |

| IT 15 | ± 1,40 mm | 7,9 Cpk | 5.9 Cpk | 5,8 Cpk | 0,9 Cpk |

| IT 16 | ± 2,20 mm | 13,2 Cpk | 10,0 Cpk | 9,8 Cpk | 1,4 Cpk |

| IT 17 | ± 3,50 mm | 21,6 Cpk | 16,7 Cpk | 16,2 Cpk | 2,3 Cpk |

| IT 18 | ± 5,40 mm | 34,0 Cpk | 26,5 Cpk | 25,6 Cpk | 3,6 Cpk |

Wartości Cpk dla różnych klas IT dla elementu 100 mm w osiach X, Y i Z (n=40 dla X, Y i Z, n=80 dla osi połączonych).

Szczegółowe wyniki płaszczyzny XY

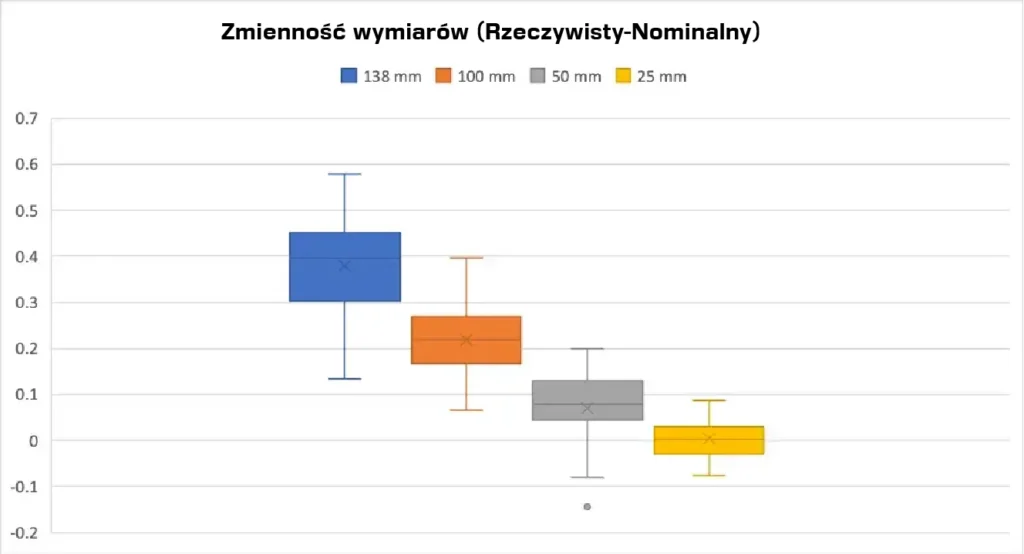

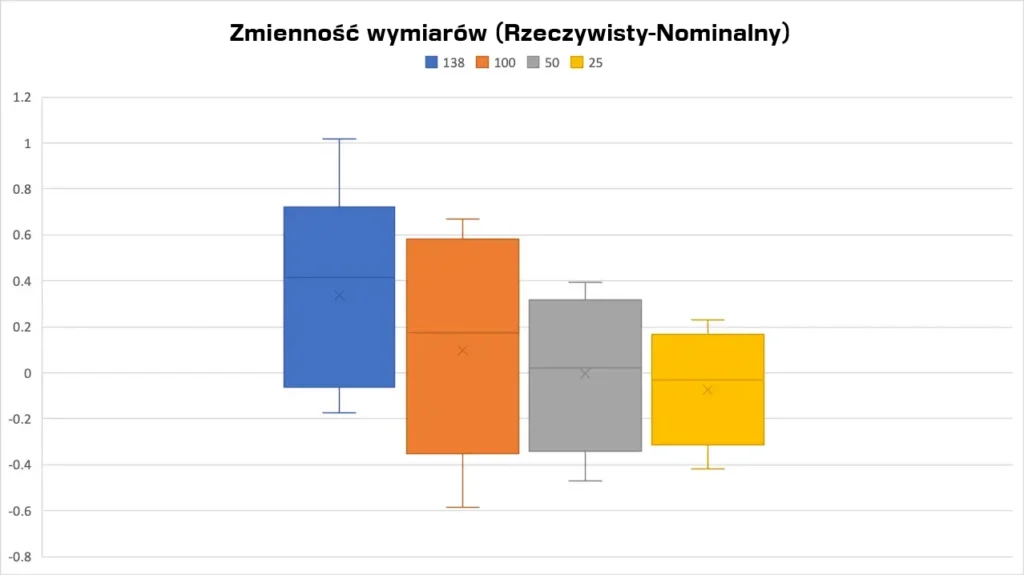

Różnica pomiędzy rzeczywistym pomiarem a pomiarem nominalnym dla osi X i Y wszystkich czterech narożników, dla każdego podanego wymiaru nominalnego.

Ten wykres przedstawia zmienność w osiach X i Y wydrukowanych części. Wynik jest niezwykle powtarzalny – odchylenia od średniej dla wszystkich rozmiarów części nie przekraczają 0,25 mm, co odpowiada +/- 0,3% dla wszystkich wartości. Wszystko to przekłada się na wyjątkowo wysoką jakość pomiaru Cp, utrzymującą się na wysokim poziomie we wszystkich czterech wymiarach.

W przypadku coraz większych części wyraźnie widoczny jest wzrost wymiarów, co negatywnie wpływa na Cpk, ponieważ ocenia on zarówno dokładność wymiarową, jak i precyzję. Ponieważ Cpk stosuje współczynnik skalowania, można go stosunkowo łatwo zmodyfikować, zmniejszając współczynnik skalowania w celu skompensowania przewymiarowanych elementów.

| Wymiar nominalny (mm) | 138 | 100 | 50 | 25 |

| Średnia | 138,38 | 100,22 | 50,07 | 25,00 |

| Maksimum powyżej | 0,20 | 0,18 | 0,13 | 0,08 |

| Maksimum poniżej | -0,25 | -0,15 | -0,21 | -0,08 |

| IT 13 Górna granica | 138,63 | 100,54 | 50,39 | 25.33 |

| IT 13 Dolna granica | 137,37 | 99,46 | 49,61 | 24,67 |

| Cp | 1,91 | 2,56 | 1,64 | 2,68 |

Ogólne wyniki dla osi X i Y. Maksymalne wartości powyżej i poniżej są oparte na wartości średniej: reprezentują precyzję, np. dla 138 „maksimum powyżej” 0,20 mm oznacza, że maksymalna wartość wyniosła 138,38 + 0,20 = 138,58 mm.

Można to rozbić na osie X i Y dla każdego danego narożnika i wymiaru, w którym to punkcie Cpk jest bardzo dobre (a ponieważ Cp jest zawsze większe lub równe Cpk, tak samo jest z Cp).

Szczegółowe wyniki płaszczyzny Z

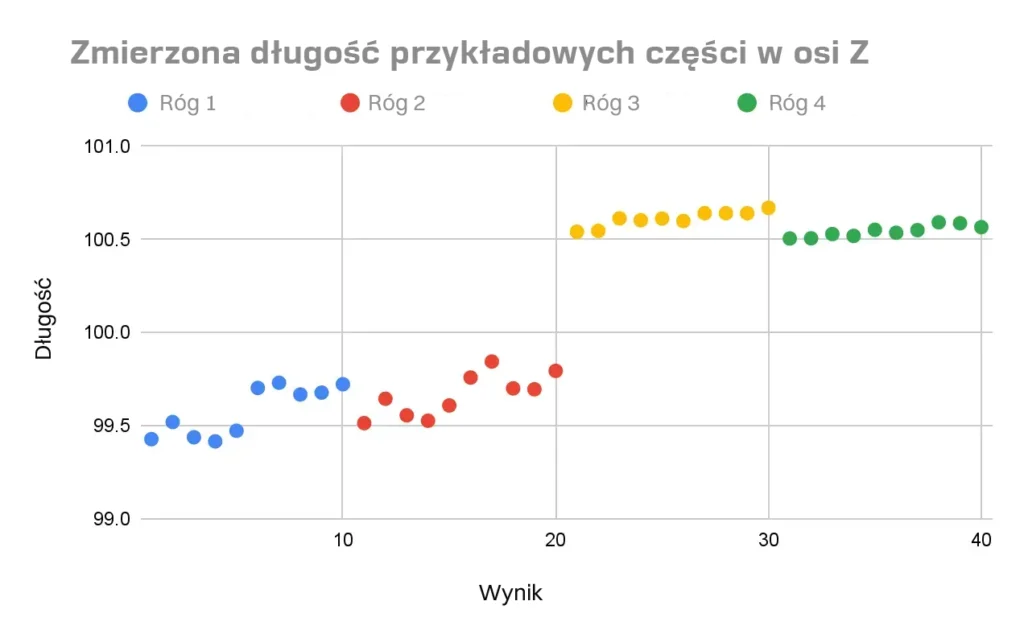

Rzeczywiste pomiary w osi Z różnią się bardziej niż w osi XY, ale nanosząc każdy punkt na wykres, łatwo zobaczyć zmienność w funkcji konkretnego położenia, dla części o średnicy 100 mm. Każdy narożnik jest wysoce powtarzalny — poniższa tabela przedstawia wartości Cp dla każdego położenia i wymiaru, a poza jednym, wszystkie są niezwykle powtarzalne z tolerancją +/- 0,5%.

Dokładność wymiaru Z jest nieznacznie niższa niż precyzja. Wszystkie części o średnicy 100 mm mieszczą się w zakresie +/- 0,7 mm (+/- 0,7%), a ogólnie rzecz biorąc, części mieszczą się w zakresie +/- 1%. To mieści się w klasie tolerancji IT16 z wysokim Cpk. Dokładne pomiary można zobaczyć w poniższej tabeli końcowej.

Szczegółowy wykres różnych pomiarów wykonanych w osi Z na 4 różnych blokach narożnych. Góra i dół są wyraźnie widoczne, ale różnice w geometrii mają bardzo niewielki wpływ praktyczny.

Różnica pomiędzy pomiarem rzeczywistym a pomiarem nominalnym dla osi Z wszystkich części, dla każdego podanego wymiaru nominalnego.

| Lokalizacja | Oś | 138 mm | 100 mm | 50 mm | 25 mm |

| Róg 1 | Z | 15,785 | 3,959 | 1,903 | 3,049 |

| Róg 2 | Z | 10.213 | 3,002 | 10.297 | 2,914 |

| Róg 3 | Z | 0,846 | 4,590 | 3,826 | 3,808 |

| Róg 4 | Z | 5,294 | 8,599 | 4,307 | 2,519 |

Wartości Cp cech zorientowanych w osi Z, zlokalizowanych na krawędziach cylindra o rozmiarze od 25 do 138 mm (n=5), w oparciu o tolerancję +/-0,5%.

| Wymiar nominalny (mm) | 138 | 100 | 50 | 25 |

| Średnia (mm) | 138,339 | 100,099 | 49,996 | 24,928 |

| Maksimum ponad (mm) | 1,018 | 0,670 | 0,394 | 0,229 |

| Maksimum poniżej (mm) | -0,174 | -0,585 | -0,472 | -0,417 |

| IT 16 Górna granica (mm) | 140,5 | 102,2 | 51,6 | 26,3 |

| IT 16 Dolna granica (mm) | 135,5 | 97,8 | 48,4 | 23.7 |

| Cp | 2,014 | 1,483 | 1,627 | 1,750 |

| Cpk | 1,741 | 1,416 | 1,623 | 1,653 |

Dokładność i wartości Cpk dla różnych wymiarów całkowitych w osi Z.

Jeśli jednak wartości zostaną podzielone tak, aby uwzględniać tylko górną część, tolerancja może zostać znacznie zawężona. Zamiast wartości różniących się od średniej nawet o +/- 1%, pomiary różnią się jedynie o +/- 0,4%, co daje bardzo wysoki współczynnik Cp dla wszystkich pomiarów, ze znacznie węższą tolerancją niż IT16; części zachowują współczynnik Cp powyżej 1,67 dla IT13, chociaż współczynnik Cpk jest znacznie gorszy ze względu na to, że średnia jest znacznie powyżej wartości nominalnej.

| Wymiar nominalny (mm) | 138 | 100 | 50 | 25 |

| Średnia (mm) | 138,698 | 100,577 | 50,310 | 25,168 |

| Maksimum ponad (mm) | 0,168 | 0,093 | 0,084 | 0,061 |

| Maksimum poniżej (mm) | 0,518 | -0,072 | -0,073 | -0,043 |

| IT 13 Górna granica | 138,63 | 100,54 | 50,39 | 25,33 |

| IT 13 Dolna granica | 137,37 | 99,46 | 49,61 | 24,67 |

| Cp | 1,73 | 3,38 | 2,13 | 1,68 |

| Cpk | -0,02 | -0,52 | -0,51 | -0,57 |

Wartości dokładności i precyzji dla górnej części konstrukcji.

Wniosek

Podsumowując – wyniki te będą miały zastosowanie dla uruchomienia dowolnej komory roboczej w serii drukarek Formlabs Fuse. Części drukowane będą zazwyczaj bardzo dokładne i powtarzalne. Pozwala to na projektowanie części do montażu w zespołach mechanicznych, takich jak: drony, sprzęt podwodny,motoryzacyjny, protetyczny itd. W wielu przypadkach dokładność serii Fuse wystarczy do wytworzenia części nadających się do natychmiastowego użytku.

Istnieją jednak pewne scenariusze, w których wymagany może być wyższy stopień dokładności, szczególnie w warunkach produkcyjnych. Ponieważ, jak pokazały nasze badania, części są niezwykle powtarzalne, można je dostroić do konkretnego projektu, tak aby uzyskać najwyższy możliwy poziom dokładności (nawet z dokładnością do +/- 0,1 mm). Proces ten będzie się nieznacznie różnić w kolejnych projektach, ale generalnie będzie polegał na skalowaniu osi X i Y do idealnego rozmiaru (tj. jeśli część o średnicy 100 mm drukuje się z wartością 100,3 mm, jest o 0,3% za duża, skalowanie tego wymiaru do 99,7 mm zapewni idealny wydruk), a następnie śledzeniu wysokości części w osi Z w celu ich kalibracji zgodnie ze specyfikacją, w zależności od dokładnego położenia w projekcie.

Zarówno na podstawie niniejszego artykułu, jak i doświadczeń firmy Formlabs, ogólne zasady skalowania Z są następujące:

- Części są często krótsze u dołu i wyższe u góry

- Części są często krótsze w środku i dłuższe przy ścianach

Seria Fuse umożliwia produkcję części o niezwykle precyzyjnych i regularnych wymiarach, porównywalnych z drukarkami MJF i SLS, które są ponad 10 razy droższe. Dzięki temu seria ta jest dobrym wyborem do produkcji części końcowych, zapewniając wysoką jakość i dokładność każdego wydruku.

Aby ocenić własne części pod kątem procesu roboczego na drukarkach Fuse i określić jak sprawdzi się Twój projekt, jakie będą współczynniki skalowania i orientacje wydruku, skontaktuj się z naszymi konsultantami druku 3D.

Artykuł to tłumaczenie publikacji Formlabs: Measuring SLS Dimensional Accuracy and Print Repeatability

Zastanawiasz się nad SLS?

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut