Firmy produkcyjne i druk 3D – z naszego doświadczenia wynika, że wiele nowości może wnieść zastosowanie technologii addytywnych i że przyjmuje ono kilka możliwych form. W tym artykule podpowiadamy, jak wykorzystywany w produkcji może być druk 3D i jakie płyną z tego korzyści dla biznesu: oszczędności, krótszy time-to-market, większa niezależność utrzymania ruchu.

Wytwarzanie niskoseryjne bez form wtryskowych, własne dostosowane narzędzia i dbałość o łańcuch dostaw/eliminacja pośredników to tylko kilka integralnych elementów nowoczesnych procesów produkcyjnych. Nasi konsultanci druku 3D już dziś przedstawiają, w jaki sposób druk 3D zmienia model produkcji, przyspiesza reakcję na potrzeby rynku i otwiera drogę do nowych form produkcji.

Założenia Przemysłu 4.0 pokazują, że technologie addytywne nie są tylko krótkotrwałą nowinką, a stają się realną alternatywą dla klasycznych metod wytwarzania. Tradycyjne procesy jak obróbka CNC czy formowanie wymagają często dużych nakładów przygotowawczych, długiego czasu uruchomienia produkcji, nadzoru inżynieryjnego. Druk 3D pozwala zmienić ten paradygmat. W oparciu o nasze prawdziwe case’y, pokażemy, gdzie druk 3D wspiera produkcję przemysłową.

Z artykułu dowiesz się…

- Jak druk 3D zmienia procesy produkcyjne.

- Jak druk 3D pozwala na produkcję narzędzi i przyrządów in-house.

- W jakich sytuacjach druk 3D przynosi oszczędności przy niskoseryjnej produkcji.

- Dlaczego prototypowanie i iteracja designu są szybsze dzięki drukowi 3D.

- Jak druk 3D umożliwia produkcję customizowanych części końcowych.

- W jaki sposób można skalować park maszyn AM.

- Jak druk 3D zmniejsza zużycie materiału w porównaniu do obróbki CNC.

- Jakie perspektywy ma druk 3D w kontekście przyszłości produkcji.

Jak druk 3D zmienia procesy produkcyjne?

In-house tooling, narzędzia i przyrządy

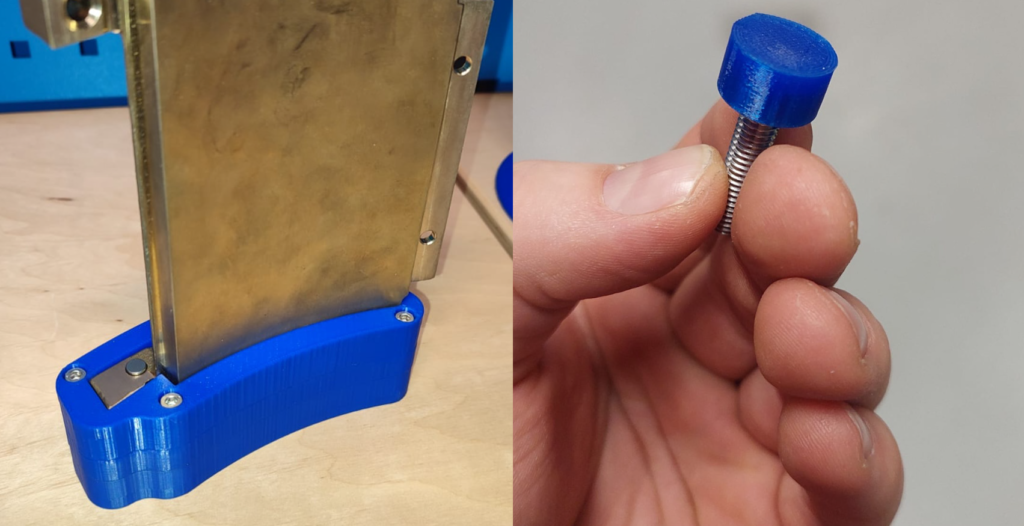

Jednym z najczęściej wymienianych zastosowań druku 3D w produkcji są narzędzia pomocnicze: uchwyty, jigi, przyrządy pomiarowe, elementy mocujące, fikstury, przyrządy montażowe.

W przypadku tradycyjnych metod produkcyjnych projektowanie, wykonanie i dostawa takich narzędzi często zajmuje tygodnie lub miesiące. Dzięki drukowi 3D możliwa jest szybka produkcja narzędzi we własnej narzędziowni — często w ciągu dni.

Tak właśnie działa zakład PepsiCo w Świętem, gdzie drukarka 3D Ultimaker S7 Pro Bundle służy do druku pomocnych na produkcji usprawnień.

Podobnie, zastosowania takie jak druk uchwytów kablowych na drukarce Stratasys H350 to oszczędności dla producentów w branżach transportowych.

Takie celowane rozwiązania szczególnie ważne są także dla działów utrzymania ruchu (UR), gdzie szybkość reakcji ma kluczowe znaczenie.

Od razu chcielibyśmy przełamać mit o niskiej wytrzymałości narzędzi z druku 3D. Przy użyciu nowoczesnych materiałów (np. kompozytów z włóknem węglowym czy Ultemu) możliwe jest produkowanie narzędzi lekkich, ergonomicznych i jednocześnie wytrzymałych, zgodnie z potrzebami hali produkcyjnej.

Produkcja niskoseryjna — oszczędność przy małych seriach

Tam, gdzie produkcja w tradycyjnej formie wymaga inwestycji w formy lub matryce, przy małych seriach koszty jednostkowe są wysokie. Druk 3D wkracza tutaj, eliminując potrzebę form wtryskowych i pozwalając zrealizować produkcję już od jednej sztuki.

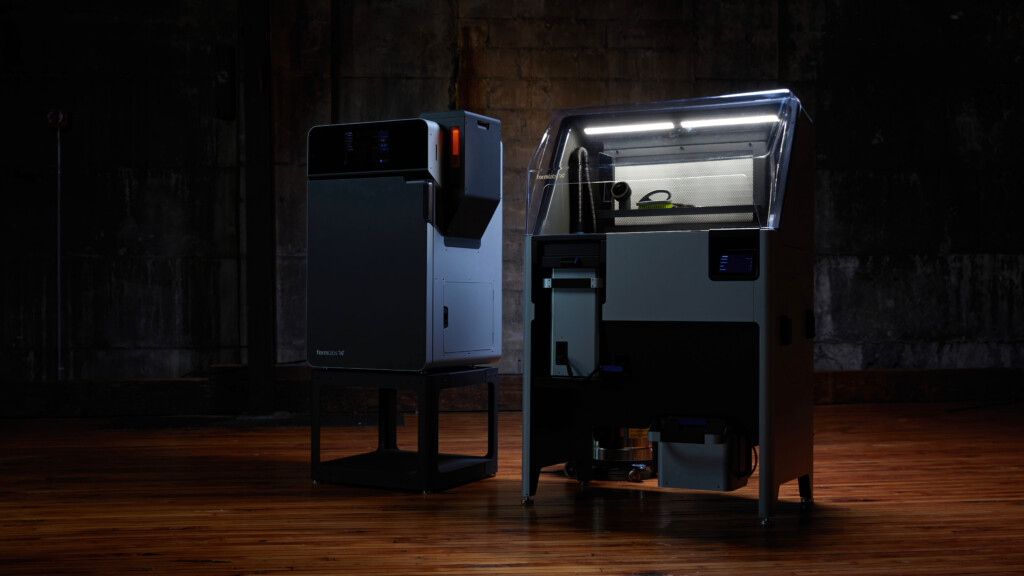

Z ekosystemem Formlabs Fuse firma Glasso zapewniła sobie niezależność od zewnętrznych dostawców i przystąpiła do szybszej produkcji elementów customizowanych statuetek premium.

Małe firmy czy giganci automotive (jak firma Brose w tym case study – zwiększenie wydajności) mogą produkować małe serie na zamówienie, reagować elastycznie na zmieniające się potrzeby rynku, minimalizować zapasy magazynowe oraz koszty składowania.

Szybsze prototypowanie i iteracja designu

Druk 3D przyspiesza proces prototypowania. Projekt w CAD może być natychmiast przeniesiony do druku, a fizyczny prototyp otrzymany w krótkim czasie. To pozwala na szybkie testowanie, walidację rozwiązań, poprawki i kolejne iteracje designu w kilka godzin.

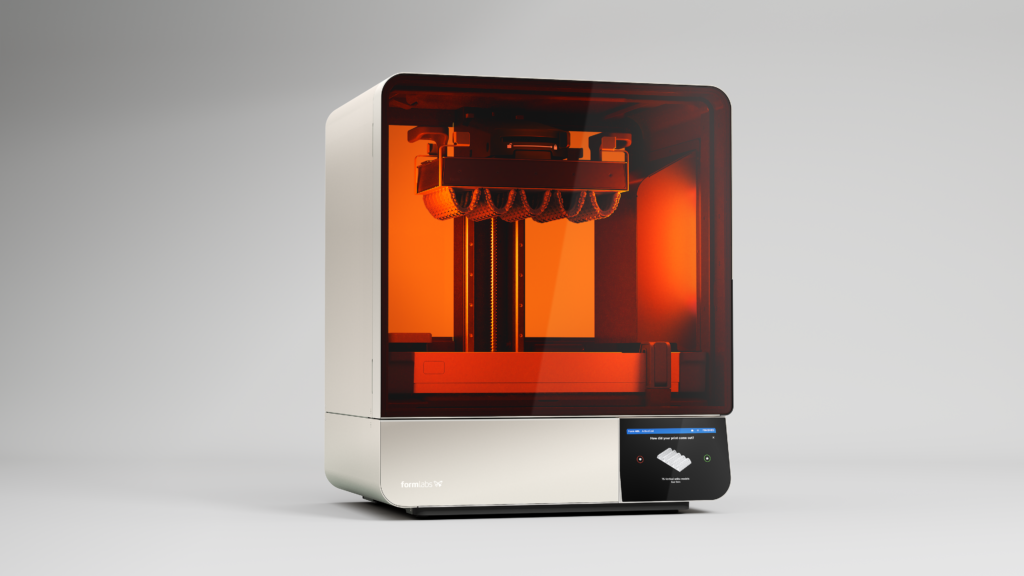

W efekcie czas od koncepcji do testu funkcjonalnego skraca się z miesięcy do tygodni lub dni. Taka szybkość iteracji ma znaczenie zwłaszcza w fazie projektowania nowych produktów czy modyfikacji istniejących. Przekonała się o tym korporacja Unilever wraz z firmą Serioplast, którzy wspólnie testowali modele butelek do chemii gospodarczej z użyciem form drukowanych na Formlabs Form 4L.

Dla firm, które muszą szybko reagować na zmiany rynkowe lub wymagania klientów, prototypowanie z drukiem 3D znacząco skraca time-to-market.

Produkcja customizowanych części i produktów końcowych

Elastyczność druku 3D sprzyja też wytwarzaniu komponentów dostosowanych do indywidualnych potrzeb: geometrycznie skomplikowanych, unikalnych, o zmiennych parametrach w każdym egzemplarzu. Technologia addytywna pozwala produkować detale, które trudno lub nieopłacalnie byłoby wykonać tradycyjnymi metodami. Firma Optopol z Zawiercia, producent aparatury optycznej, znacząco skorzystała na rozszerzeniu możliwości projektowych dzięki wdrożeniu Formlabs Fuse 1+ 30W i maszyn do obróbki końcowej.

Druk 3D otwiera możliwości produkcji wyrobów customizowanych atrakcyjnych dla klienta końcowego. Technologie proszkowe czy żywiczne przydadzą się zwłaszcza tam, gdzie wymagane są części o wysokiej unikatowości, małe serie lub zmienne wersje produktu. Przeczytaj nasze case study firmy akcesoriów rowerowych premium ARTNOVA, gdzie ekosystem Formlabs Fuse służy do produkcji autentycznych części końcowych.

Mniejsze zużycie materiału i redukcja odpadów

W odróżnieniu od obróbki skrawaniem, która usuwa materiał (działa subtraktywnie) druk 3D wytwarza element warstwa po warstwie przez proces addytywny. Oznacza to zazwyczaj niższe zużycie surowca i mniejszą ilość odpadów produkcyjnych.

To z kolei przekłada się na niższe koszty materiałowe i bardziej zrównoważoną produkcję, co ma znaczenie ekonomiczne i związane z ochroną środowiska.

Jak druk 3D wpływa na przyszłość produkcji?

Skalowalność i budowa własnego parku maszynowego

Druk 3D nie musi być jednorazowym eksperymentem firmy. Z czasem można rozbudować park maszynowy, skalując produkcję addytywną przez dodawanie kolejnych maszyn i technologii. Takie podejście daje kontrolę nad procesem, skraca czas reakcji na potrzeby rynku i pozwala firmie samodzielnie decydować o priorytetach. W praktyce druk 3D może stać się fundamentem elastycznej, wewnętrznej jak i zewnętrznej, produkcji.

W przypadku produkcji z metalu, np. przy użyciu technologii SLM oferowanej przez drukarki BLT, możliwe jest dalsze poszerzenie zakresu zastosowań — od wytrzymałych narzędzi, przez części maszyn, aż po elementy konstrukcyjne linii produkcyjnych.

Lokalna, cyfrowa produkcja — elastyczność łańcucha dostaw

Bonusem technologii addytywnych może być także lokalne wytwarzanie komponentów on demand, bez konieczności zamawiania zewnętrznie, czekania na transport czy magazynowania zapasów. To pozwala na dużą elastyczność w reagowaniu na zmiany popytu i awarie linii produkcyjnej. Redukcja zapasów przez zastosowanie cyfrowego magazynu części w chmurze minimalizuje koszty wynajmu przestrzeni i ryzyko związane z dostawami.

Taki model, cyfrowy magazyn + produkcja on-demand, coraz częściej staje się alternatywą wobec klasycznych metod logistycznych.

Wpływ na koszty operacyjne, zarządzanie zapasami i magazynowanie

Zastosowanie druku 3D do produkcji części pomocniczych albo części zamiennych oznacza, że firma może zmniejszyć zapasy magazynowe. Wystarczy mieć cyfrowy plik i materiał.

W CADXPERT dostarczamy w ciągły sposób materiałów do druku 3D, a pełną gamę dostępnych u nas materiałów znajdziesz w odpowiedniej sekcji naszej strony.

Ewolucja kompetencji i rola partnera technologicznego

Wdrażając druk 3D na poważnie, warto zmienić podejście: od traktowania druku jako “prototypowania” do traktowania go jako narzędzia “production enablement”. Potrzebna jest odpowiednia strategia, analiza potrzeb, dobór technologii, materiałów i narzędzi. To wymaga wiedzy i doświadczenia z podobnych wdrożeń. Właśnie dlatego ważny jest wybór partnera technologicznego, który zapewni sprzęt i pełne wsparcie: wdrożenie, szkolenia, serwis, doradztwo.

Dzięki podejściu end-to-end druk 3D może stać się trwałym elementem strategii produkcyjnej i służyć nie tylko w prototypowaniu. Z powodzeniem może znaleźć miejsce w narzędziowni, UR, badaniach i rozwoju, projektowaniu, customizacji, niskoseryjnej produkcji.

FAQ — najczęściej zadawane pytania

1. Jakie technologie druku 3D najlepiej sprawdzają się w produkcji?

To zależy od potrzeb: dla narzędzi, przyrządów, części wielkogabarytowych — często używana jest technologia FDM na materiałach kompozytowych (np. z włóknem węglowym). Dla detali precyzyjnych, skomplikowanych albo części końcowych — SLS, SLM, SLA, PolyJet. Wybór technologii powinien zależeć od geometrii, materiału, wymagań wytrzymałościowych i powtarzalności.

2. Czy druk 3D jest opłacalny przy małych seriach?

Tak — druk 3D eliminuje potrzebę form wtryskowych, co sprawia, że produkcja niskoseryjna (nawet kilka–kilkanaście sztuk) staje się ekonomiczna. W takich przypadkach jednostkowy koszt bywa niższy niż przy tradycyjnych metodach. Próg opłacalności nasi eksperci zawsze wykazują na odpowiednich wykresach – jak np. w przypadku Euroloop i części do ładowarek elektrycznych.

3. Jakie materiały można stosować do produkcji części funkcjonalnych?

W zależności od technologii: tworzywa techniczne jak ABS czy PETG, kompozyty z włóknem węglowym, nylon (np. PA-12), tworzywa inżynieryjne (PEKK, PEEK), a także metale (stal nierdzewna, stopy aluminium, tytanu, niklu).

4. Jak obliczyć ROI z wdrożenia druku 3D na produkcji?

Trzeba uwzględnić oszczędności wynikające z: braku kosztów form, niższych kosztów materiału/odpadów, redukcji kosztów magazynowania części, przyspieszenia prototypowania, szybszego reagowania na potrzeby produkcyjne, skrócenia czasu przestojów.

5. Czy druk 3D może zastąpić formowanie wtryskowe lub obróbkę CNC?

Zależnie od skali, wymaganej ilości, materiału i wymaganej powtarzalności. Druk 3D jest bardzo konkurencyjny przy niskich i średnich seriach, customizacji, prototypach, produkcji narzędzi. Przy dużych seriach, prostych detalach, często frezowanych z dużego bloku, ogólnie tam gdzie bardzo ważna jest precyzja i powtarzalność — tradycyjne metody mogą być nadal bardziej opłacalne.

6. Jak zacząć wdrażanie druku 3D w zakładzie produkcyjnym?

Dobrym krokiem jest analiza potrzeb: co chcesz osiągnąć (narzędzia, części, prototypy), jak często będą drukowane detale, jakiej wytrzymałości potrzebujesz, jakie materiały i technologie są wymagane. Następnie wybór partnera technologicznego, który pomoże dobrać sprzęt, materiały, przeprowadzi przeszkolenie personelu i wdrożenie.

7. Jak zapewnić powtarzalność i jakość elementów drukowanych?

Wybór odpowiedniej technologii i materiału, kalibracja urządzeń, monitorowanie parametrów druku, a w razie potrzeby obróbka końcowa. Współpraca z doświadczonym partnerem, który ma doświadczenie z procedurami kontroli jakości, jest dużym ułatwieniem.

8. Czy druk 3D wspiera utrzymanie ruchu (UR) w zakładzie?

Tak, druk 3D pozwala na szybkie wykonanie narzędzi, części zamiennych, uchwytów, fikstur. Istnieje możliwość pracy w materiałach technicznych lub inżynieryjnych jak kompozyty z włóknem szklanym czy węglowym albo Ultem. Dzięki temu UR może sprawnie reagować na awarie i minimalizować przestoje.

Podsumowanie

Technologie addytywne zmieniają sposób, w jaki firmy produkcyjne podchodzą do wytwarzania. Wdrożenie druku 3D skraca czasy przestojów linii, zmniejsza koszty przy małych i średnich seriach, obniża zapotrzebowanie na zapasy, zmniejsza zużycie materiałów i daje elastyczność.

Jeśli chcesz pogłębić wiedzę — warto przeczytać kilka artykułów z naszej bazy wiedzy:

- Przemysłowy druk 3D czy obróbka CNC? Porównaj zastosowania, koszty i czas produkcji

- Jak wdrożyć natychmiastową produkcję narzędzi i części zamiennych oraz uniknąć przestojów?

Oba artykuły obrazują praktyczne uwarunkowania wyboru technologii oraz korzyści z jej wdrożenia.

Jeśli chcesz ocenić, czy w twojej firmie druk 3D ma sens — zapraszamy do kontaktu z naszymi konsultantami druku 3D. Pomożemy dobrać odpowiednie technologie, materiały i skalę wdrożenia, przygotujemy wycenę i obliczymy ROI.

CADXPERT

Ekspert ds. druku 3D

Zapytaj, czy druk 3D „uniesie” Twój element!

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut