- Wstęp

- Co oznacza „wielkogabarytowy” w druku 3D?

- Dlaczego warto unikać klejenia i zestawiania elementów?

- W jakich branżach druk 3D wielkogabarytowy ma największe znaczenie?

- Jakie rozmiary są dostępne na przemysłowych systemach druku 3D?

- Wydajność, dokładność i materiały – kryteria wyboru drukarki 3D przy dużych formatach

- Podsumowanie – jak wybrać technologię do druku 3D wielkogabarytowego?

- Skonsultuj z nami druk wielkogabarytowy

Druk 3D wielkogabarytowy to rozwiązanie dla przemysłu, które pozwala na produkcję dużych i wytrzymałych części bez potrzeby ich łączenia, co eliminuje problemy z precyzją i trwałością. Z naszego artykułu dowiesz się, jak dobrać odpowiedni system FDM lub SLM oraz materiały dla branży AGD, motoryzacji czy przemysłu ciężkiego, by zoptymalizować koszty i czas realizacji.

Druk 3D wielkogabarytowy okazuje się przydatny dla firm produkcyjnych, które potrzebują dużych, trwałych i funkcjonalnych komponentów bez konieczności łączenia. Dzięki systemom przemysłowym z ekstruderem na ramieniu roboczym możliwe jest drukowanie obiektów o długości nawet kilku metrów. Całość procesu jest szybka, ma dobrą precyzję i pozwala na użycie materiałów inżynierskich. W artykule pokazujemy, gdzie kończą się ograniczenia typowego druku FFF/FDM, a zaczynają realne zastosowania dla przemysłu ciężkiego, AGD czy motoryzacji. Porównujemy systemy takie jak Stratasys F900, F3300 czy BLT S1500 oraz omawiamy kluczowe parametry techniczne. Jeśli chcesz dowiedzieć się, jak dobrać odpowiednią technologię do swoich potrzeb na wielkie gabaryty – znajdziesz tu przykłady, liczby i wskazówki.

Wstęp

W skrócie druk 3D wielkogabarytowy to proces wytwarzania przestrzennych obiektów o dużych rozmiarach przy użyciu technologii addytywnych. W odróżnieniu od typowych zastosowań desktopowych przemysłowy druk 3D umożliwia produkcję komponentów o długości nawet kilku metrów (np. dzięki systemowi Caracol Heron AM). Dla firm produkcyjnych oznacza to możliwość wytwarzania dużych elementów bez konieczności ich dzielenia, klejenia czy montażu.

Technologie addytywne znajdują zastosowanie w branżach takich jak AGD, motoryzacja, przemysł ciężki, lotnictwo, kolejnictwo, architektura i energetyka. Możliwość szybkiego prototypowania, produkcji niskoseryjnej oraz modyfikacji projektów bez kosztów form wtryskowych sprawia, że druk 3D wielkogabarytowy staje się coraz bardziej opłacalną alternatywą dla tradycyjnych metod.

W artykule omawiamy:

- definicję druku 3D wielkogabarytowego i jego techniczne granice,

- problemy wynikające z klejenia dużych elementów,

- zastosowania w różnych gałęziach przemysłu,

- dostępne systemy druku 3D do dużych formatów,

- wpływ rozmiaru na dokładność, czas druku i dobór materiałów,

- podpowiadamy, jak dobrać odpowiednią technologię i sprzęt.

Co oznacza „wielkogabarytowy” w druku 3D?

Gdzie kończy się standard, a zaczyna duży format?

Granica między drukiem standardowym a wielkogabarytowym zależy od technologii i zastosowania. W praktyce za wielkogabarytowy możemy uznać druk, w którym przynajmniej jeden z wymiarów przekracza 500 mm.

W przypadku prototypów dla AGD czy motoryzacji oznacza to możliwość drukowania pełnowymiarowych obudów lub modeli elementów nadwozia bez potrzeby ich dzielenia. Dla branż inżynieryjnych kluczowe jest też to, że drukarki wielkogabarytowe pozwalają na uwzględnienie tolerancji montażowych w jednym cyklu druku, co znacznie upraszcza etap walidacji projektu.

Warto też zaznaczyć, że granica gabarytu jest ściśle powiązana z wymaganą dokładnością – nie każda duża drukarka gwarantuje wysoką precyzję.

Różnice między drukiem desktopowym a przemysłowym

Drukarki desktopowe projektowane są głównie z myślą o niskich kosztach eksploatacji, natomiast systemy przemysłowe koncentrują się na stabilności procesu, powtarzalności i integracji z procesem produkcyjnym.

W środowisku przemysłowym wymagana jest pełna kontrola nad temperaturą komory, precyzyjna kalibracja głowic oraz zaawansowana diagnostyka maszyn. Przemysłowe systemy są również zdolne do pracy ciągłej 24/7 oraz drukowania z materiałów o wysokich wymaganiach termicznych i mechanicznych.

Należy też dodać, że oprogramowanie stosowane w systemach przemysłowych automatycznie i precyzyjnie zarządza profilem temperaturowym i ruchem głowicy. To często system plug-and-print. Przekłada się to na lepszą powtarzalność wydruków i mniejsze zużycie materiału.

Największe komory robocze: limity rozmiarowe w popularnych technologiach FDM, SLA, SLS

W technologii FDM granice wyznacza konstrukcja mechaniczna i utrzymanie sztywności ramy – standardem są tu urządzenia o polu roboczym do 1 m³, choć systemy jak Caracol Heron AM (technologia LFAM, ekstruder na ramieniu roboczym) przekraczają ten zakres.

SLA, choć oferuje wysoką precyzję, jest ograniczona przez koszty dużych kuwet z żywicą i trudność w zachowaniu stabilnych warunków pracy przy większych objętościach. Dobrym przykładem będzie tu system Neo 800 od Stratasys.

Technologia SLS oferuje dużą swobodę geometrii i pozwala na druk wielu elementów jednocześnie, ale w przypadku większych formatów pojawia się problem kosztów proszku i jego odzysku. Dla oszczędności istnieje możliwość dodania mniejszych elementów do tej samej komory roboczej i budowania stosów elementów. Warto zwrócić uwagę, że drukarki wielkogabarytowe w technologiach SLS i SAF wymagają osobnych procedur kalibracji, preheatingu i dalszej obsługi post-procesowej (np. czyszczenie z proszku, wygładzanie).

Jak przemysłowe systemy umożliwiają druk znacznie większych elementów? Przykłady Stratasys i BLT

W technologii FDM systemy takie jak Stratasys F900 czy F3300 umożliwiają stabilny druk elementów o długości ponad 900 mm dzięki zamkniętym, grzanym komorom roboczym i wysokiej dokładności ekstrudera z serwonapędem.

W metalu (technologia SLM) króluje model BLT S800 i jeszcze większe S1000 oraz S1500 (nawet 26 laserów!). Przemysłowy druk metalowy na dużą skalę sięgnąć może średnicy 1,5 m przy zachowaniu precyzji poniżej 0,05 mm. To efekt zaawansowanego systemu kontroli wiązek lasera i dynamicznej kalibracji osi.

Dodatkowo systemy BLT posiadają zintegrowane funkcje kontroli jakości w czasie rzeczywistym (monitoring topienia, skanowanie warstw), co zmniejsza potrzebę weryfikacji gotowego detalu przez metrologię zewnętrzną.

W FDM istotna jest też optymalizacja przepływu materiału – większe średnice dysz i systemy dual-drive pozwalają na osiąganie większych przepływów.

Dlaczego warto unikać klejenia i zestawiania elementów?

Problemy z precyzją i trwałością

Każde łączenie elementów wprowadza ryzyko przesunięć wymiarowych, zwłaszcza w przypadku niejednorodnego chłodzenia (SLM) lub nawet błędów montażowych. Klejone lub skręcane elementy mogą pracować w różny sposób pod obciążeniem, co prowadzi do naprężeń i pęknięć.

Dokładność wymiarowa uzyskana w druku może zostać utracona podczas obróbki połączeń – szlifowania, wiercenia i spasowywania. W kontekście certyfikacji lub testów funkcjonalnych (np. w branży automotive lub kolejowej) może to dyskwalifikować komponent z dalszego użytku.

Kwestie estetyczne i mechaniczne w użytkowaniu

Połączenia są widoczne na powierzchni detalu, co wpływa na estetykę i ergonomię. W przypadku elementów eksponowanych – np. w urządzeniach konsumenckich lub elementach wystawienniczych – każdy ślad montażu obniża wartość produktu.

Myśląc mechanicznie, połączenia stanowią punkt potencjalnej awarii. Mogą się rozszczelnić, rozwarstwić lub ulec zmęczeniu materiałowemu w wyniku cyklicznych obciążeń. Przy wielokrotnym demontażu (np. w scenografii lub wystawach) trwałość takich połączeń jest ograniczona.

Wydruk jako jedna całość – korzyści

Wydrukowanie dużego detalu jako jednego elementu eliminuje błędy montażowe i znacząco skraca czas przygotowania produktu do użytku. Oznacza to również, że można zaplanować punkty podparcia, kanały wewnętrzne czy punkty montażowe już na etapie projektowania CAD.

Brak konieczności łączenia umożliwia redukcję masy dzięki optymalizacji topologicznej – struktury kratownicowe czy kanały wewnętrzne są łatwe do realizacji tylko w jednym wydruku. Takie podejście jest szczególnie korzystne w produkcji niskoseryjnej i prototypowej, gdzie czas i prostota montażu są kluczowe. Uniknięcie zasobochłonnego klejenia (nakład pracy) to kolejna korzyść wielkogabarytowego druku 3D.

W jakich branżach druk 3D wielkogabarytowy ma największe znaczenie?

Technologie druku 3D wielkogabarytowego znajdują zastosowanie w gałęziach przemysłu, które potrzebują dużych elementów o krótkim czasie realizacji i zoptymalizowanej geometrii. Tam, gdzie tradycyjne metody produkcji są zbyt czasochłonne lub kosztowne, druk 3D pozwala uzyskać prototypy i gotowe części szybciej, bez konieczności stosowania form czy narzędzi specjalnych (które też można wydrukować w 3D! Przeczytaj więcej w naszym artykule o toolingu).

Sektor produkcyjny wykorzystuje możliwości druku 3D do tworzenia komponentów użytkowych, osłon, modeli funkcjonalnych i elementów końcowych – w sposób bardziej elastyczny i mniej zasobochłonny niż przy metodach konwencjonalnych.

AGD i przemysł konsumencki

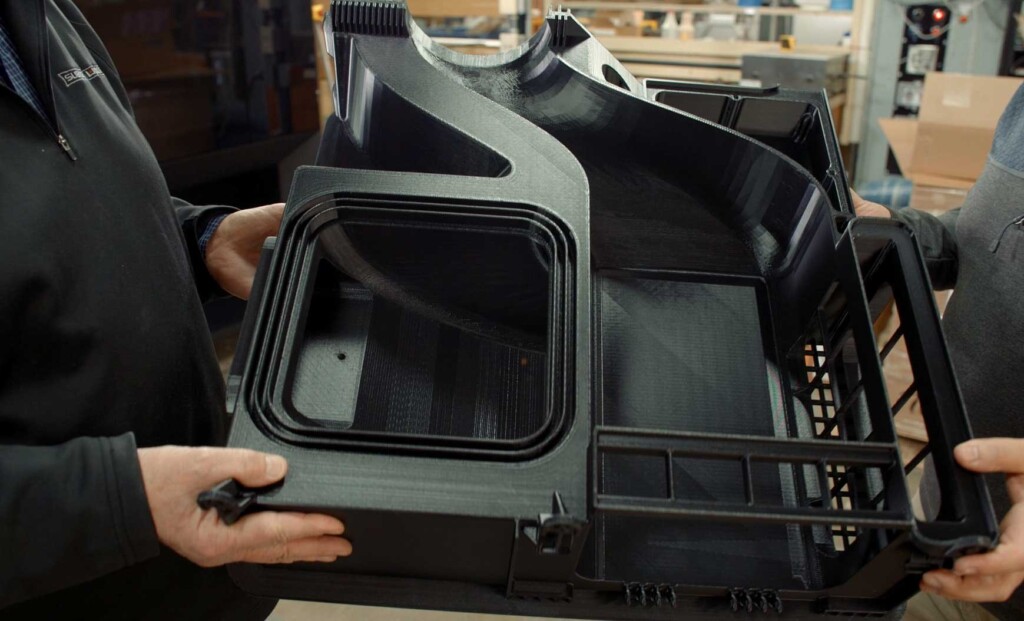

Druk 3D umożliwia szybkie wykonywanie obudów urządzeń, elementów konstrukcyjnych i detali ergonomicznych bez konieczności budowy formy wtryskowej. Wprowadzenie nowych wersji produktu czy testowanie wariantów funkcjonalnych może odbywać się w ciągu dni, a nie tygodni.

Druk wielkogabarytowy eliminuje także konieczność klejenia elementów składowych, co ma znaczenie w przypadku dużych obudów sprzętów wolnostojących, np. oczyszczaczy powietrza czy ekspresów przemysłowych.

📎 Zastosowania druku 3D w branży AGD

Motoryzacja i kolej

W sektorze motoryzacyjnym druk 3D jest wykorzystywany do szybkiego prototypowania paneli nadwozi, elementów wnętrza oraz oprzyrządowania produkcyjnego. Wydruki wielkogabarytowe pozwalają na testowanie pełnowymiarowych modeli bez konieczności dzielenia ich na segmenty.

W kolejnictwie często wykorzystuje się technologie addytywne do produkcji niestandardowych osłon, uchwytów czy ergonomicznych elementów obsługi składu, które wcześniej były trudne lub kosztowne w realizacji metodami tradycyjnymi.

Energetyka i przemysł ciężki

W branżach związanych z przesyłem energii czy maszynami ciężkimi kluczowe są elementy o dużych gabarytach, takie jak kanały powietrzne, prowadnice czy pokrywy techniczne. Druk 3D umożliwia produkcję takich detali w krótkim czasie, z zachowaniem wymaganej sztywności i odporności na wysokie temperatury lub agresywne środowisko.

Dzięki dużym polom roboczym można drukować całe komponenty bez potrzeby dodatkowych procesów spawania lub obróbki mechanicznej. Oznacza to mniejsze ryzyko awarii i większą wytrzymałość.

Architektura i scenografia

W architekturze druk 3D umożliwia wykonywanie dużych makiet urbanistycznych, fasad oraz modeli pokazowych w skali bliskiej rzeczywistości. Ciekawe wykorzystanie technologii SLA prz tworzeniu makiet zaprezentowaliśmy w naszym case study Pracowni Silva z Kluczy.

W scenografii i branży eventowej druk 3D pozwala realizować niestandardowe elementy dekoracyjne, rekwizyty czy fragmenty scenografii, które wcześniej musiały być wykonywane ręcznie. Duży format druku 3D pozwala na odwzorowanie powierzchni, zachowując strukturę geometryczną elementów przy jednoczesnym ograniczeniu masy całej konstrukcji.

Jakie rozmiary są dostępne na przemysłowych systemach druku 3D?

Wybór systemu do druku wielkogabarytowego powinien uwzględniać maksymalny obszar roboczy urządzenia, ale także sposób podawania materiału, jakość mechaniki i poziom automatyzacji procesu.

Nowoczesne drukarki przemysłowe pozwalają na produkcję elementów o długości powyżej jednego metra, zachowując przy tym stabilność wymiarową i powtarzalność. W zależności od technologii – FDM, pelletowy FGF czy SLM – dostępne są systemy do druku z tworzyw sztucznych i z metalu. Niektóre z nich oferują skalowalność procesu do wielu urządzeń i możliwość pracy w trybie ciągłym.

Caracol Heron AM – druk na dużą skalę z granulatu

System Caracol Heron AM to rozwiązanie oparte na technologii LFAM (Large Format Additive Manufacturing), które umożliwia drukowanie bezpośrednio z granulatu. Dzięki temu użytkownik nie jest ograniczony standardowymi szpulami filamentu i może obniżyć koszty materiałowe oraz korzystać z dużych prędkości wytwarzania.

Urządzenie posiada elastyczny, sześcioosiowy robot przemysłowy z ekstruderem, który może być zamontowany na mobilnej platformie lub szynie. Umożliwia to druk nawet kilkumetrowych struktur. Skala robocza jest tu zależna od konfiguracji, a rozwiązania Caracol umożliwiają tworzenie form, modeli i elementów użytkowych o rozmiarach przekraczających 3 m, przy zachowaniu dużej swobody projektowej.

Stratasys F770 / F900 / F3300 – przemysłowe FDM do dużych części

Stratasys F770 oferuje pole robocze 1000 × 610 × 610 mm, co czyni ją jednym z najbardziej opłacalnych rozwiązań do wielkogabarytowego druku w technologii FDM. Umożliwia druk z materiałów ABS-M30 i ASA, co w zupełności wystarcza do zastosowań w przemyśle lekkim, prototypowaniu i produkcji obudów.

📎 F770 w produkcji przemysłowej w firmie AGD

Stratasys F900 to flagowy system produkcyjny Stratasys o polu roboczym 914 × 610 × 914 mm, przeznaczony do pracy z zaawansowanymi materiałami (ULTEM 9085, ULTEM 1010, Nylon 12CF). Dzięki systemowi kontroli temperatury i dokładności druku ±0,2 mm jest wykorzystywany m.in. w lotnictwie, automotive i produkcji niskoseryjnej.

Stratasys F3300 to nowa (2024) generacja systemu FDM, zaprojektowana z myślą o zwiększonej niezawodności i wydajności. Dzięki automatyzacji procesów (system wymiany ekstruderów, szybka wymiana materiałów) oraz wyższej prędkości druku, urządzenie sprawdza się w środowiskach produkcyjnych, gdzie ważna jest ciągłość działania i precyzja w dużej skali.

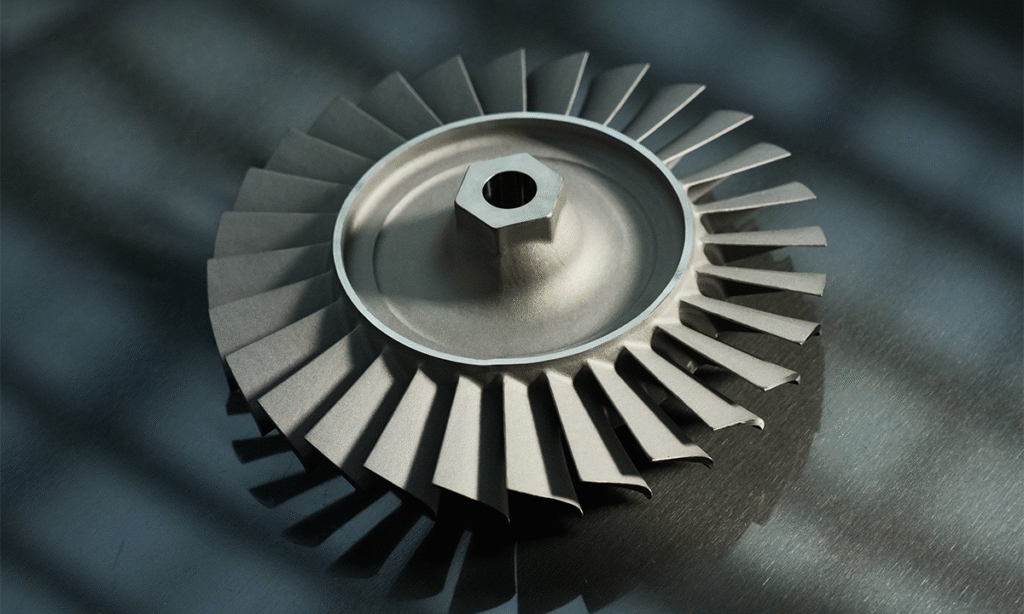

BLT S800 i S1500 – wielkogabarytowy druk metalu w technologii SLM

BLT S800 to przemysłowa drukarka metalowa o objętości roboczej 800 × 800 × 600 mm. Została zaprojektowana z myślą o produkcji dużych elementów ze stopów tytanu, aluminium i stali nierdzewnych. Maszyna może być wyposażona w dwa lub cztery lasery o mocy 500 lub 1000 W, w zależności od potrzebnej wydajności.

BLT S1500 oferuje jeszcze większe możliwości: objętość robocza 1500 × 1500 × 1200 mm i układ do 26 laserów pozwalają na produkcję komponentów strukturalnych do zastosowań w lotnictwie, energetyce i przemyśle ciężkim. Dzięki zaawansowanemu systemowi filtracji i kontroli atmosfery druku możliwe jest osiągnięcie tolerancji wymiarowej rzędu ±0,05 mm na dużej powierzchni, co dotąd było zarezerwowane tylko dla klasycznej obróbki CNC.

Wydajność, dokładność i materiały – kryteria wyboru drukarki 3D przy dużych formatach

Dokładność wymiarowa przy dużych elementach

Utrzymanie dokładności wymiarowej w przypadku dużych części wymaga wielopunktowej kontroli temperatury w komorze oraz dynamicznej kalibracji osi podczas druku. Nawet niewielkie błędy geometryczne powiększają się proporcjonalnie do rozmiaru obiektu.

Nowoczesne systemy FDM korzystają z czujników położenia i systemów kompensacji termicznej. W przypadku druku metalowego systemy SLM od BLT stosują wielokrotną kalibrację lasera w trakcie druku oraz weryfikację ustawień z użyciem big data zdobytych przez stałą pracę setek drukarek w siedzibie.

Wpływ geometrii, podpór, chłodzenia

Geometria elementu ma wpływ na rozkład naprężeń wewnętrznych oraz ryzyko odkształceń podczas druku. Duże, płaskie powierzchnie są podatne na efekt „warping”, czyli wyginanie się modelu na skutek nierównomiernego chłodzenia. Aby temu zapobiec, stosuje się podpory strukturalne, rafty i kontrolowane chłodzenie warstw. W drukarkach przemysłowych możliwa jest segmentacja stref grzewczych, która zapobiega gwałtownemu spadkowi temperatury w krytycznych obszarach modelu.

Strategie przyspieszania druku: większe dysze, grubsze warstwy

Zwiększenie średnicy dyszy (np. z 0,4 mm do 1,2 mm) pozwala na istotne skrócenie czasu druku, przy jednoczesnym zwiększeniu wytrzymałości warstwy. Grubsze warstwy (np. 0,5 mm) przyspieszają proces, ale mogą pogorszyć jakość powierzchni i dokładność detalu.

W praktyce stosuje się kompromis – wyższe warstwy w obszarach strukturalnych, a niższe tam, gdzie liczy się detal. W przypadku druku z granulatu, prędkości przepływu przekraczają 5–10 kg/h, ale wymagany jest stały monitoring wypływu.

Druk z granulatu vs. filament

Granulat to surowiec tańszy niż filament i pozwala na znacznie wyższe prędkości druku. Jednak wymaga specjalistycznych głowic, suszenia materiału i bardziej zaawansowanego systemu dozowania.

Druk z granulatu jest mniej precyzyjny, ale dobrze sprawdza się w elementach wielkogabarytowych, gdzie liczy się objętość, nie detal. Filament zapewnia większą stabilność procesu, lepszą jakość powierzchni i jest prostszy w obsłudze. Dlatego nadal dominuje w zastosowaniach, gdzie wymagana jest dokładność i estetyka.

Materiały do druku wielkogabarytowego

Do zastosowań wielkogabarytowych wybiera się materiały o niskim skurczu i wysokiej odporności cieplnej. Natomiast ABS i ASA oferują dobrą stabilność wymiarową i odporność na UV, co czyni je popularnym wyborem w motoryzacji i AGD.

PC zapewnia wysoką odporność na uderzenia i temperaturę, a PA (nylon) nadaje się do detali pracujących pod obciążeniem.

Kompozyty z włóknem szklanym lub węglowym zwiększają sztywność i redukują deformacje, ale wymagają głowic odpornych na ścieranie.

W przypadku metalu stosuje się stale narzędziowe, tytan, aluminium – zależnie od wymagań aplikacji.

Podsumowanie – jak wybrać technologię do druku 3D wielkogabarytowego?

Wybór odpowiedniej technologii druku 3D dla dużych gabarytów nie sprowadza się wyłącznie do rozmiaru stołu roboczego. Należy uwzględnić wiele aspektów procesu: wymagania funkcjonalne komponentu, warunki pracy detalu, zgodność materiałów z normami przemysłowymi oraz możliwości skalowania produkcji. Analiza całkowitego kosztu użytkowania systemu oraz poziomu wsparcia technicznego, jaki można uzyskać od dostawcy, też będą ważne.

Dobór odpowiedniego rozwiązania zależy od:

- rozmiaru części, jaką chcemy wytworzyć – czy mieści się w pojedynczym obszarze roboczym, czy wymaga drukowania segmentowego,

- dokładności, jakiej oczekujemy – zależnie od funkcji części: estetycznej, konstrukcyjnej czy technicznej,

- materiału, który musi spełniać wymagania użytkowe – termiczne, mechaniczne, chemiczne, UV lub certyfikacyjne,

- nakładu – czy chodzi o jednostkowe prototypy, czy o cykliczną produkcję seryjną, która wymaga automatyzacji i wysokiej niezawodności.

W naszym zespole wspieramy proces wyboru rozwiązania wielkogabarytowego na każdym etapie: od analizy potrzeb i doboru technologii, przez wykonanie wydruków testowych, aż po integrację systemu z procesami klienta. W ramach wdrożeń oferujemy również szkolenia techniczne, konfigurację oprogramowania, późniejsze wsparcie serwisowe oraz doradztwo materiałowe.

Skonsultuj z nami druk wielkogabarytowy

Szukasz rozwiązania do druku 3D dużych formatów? Skontaktuj się z naszym konsultantem. Pomagamy dobrać odpowiedni system, wykonać testy i wdrożyć procesy produkcyjne.

Możesz też poczytać więcej o wielkogabarytowych systemach druku 3D:

Stratasys F770

Stratasys F900

Stratasys F3300

Stratasys Neo 800

BLT S800

Zastosowania w AGD

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut