- Z artykułu dowiesz się…

- Wprowadzenie – od prototypowania do pełnoprawnej produkcji

- Co można produkować drukarką 3D? Przegląd kategorii i przykładów

- Druk 3D w produkcji małoseryjnej

- Druk 3D w produkcji narzędzi, form i oprzyrządowania

- Jak dobrać technologię druku 3D do potrzeb?

- Przykładowe wdrożenia CADXPERT

- FAQ — najczęściej zadawane pytania

- Podsumowanie

Co można produkować drukarką 3D? Druk 3D w produkcji i przykłady zastosowań od prototypów po narzędzia, komponenty i elementy końcowe

Druk 3D rzeczywiście przeszedł drogę od narzędzia wspierającego prototypowanie do pełnoprawnej technologii produkcyjnej, wykorzystywanej przez firmy z przemysłu, branży medycznej, automotive czy elektroniki. Coraz częściej to właśnie drukarki 3D dostarczają gotowe komponenty, elementy konstrukcyjne i narzędzia, których wykonanie metodami tradycyjnymi byłoby zbyt kosztowne lub wręcz niemożliwe.

Rozwój materiałów, precyzyjnych technologii oraz możliwości kontroli jakości sprawił, że produkcja addytywna wkracza do fabryk, skracając czas wdrożeń i zwiększając elastyczność projektowania. Przykłady takich wdrożeń — jak produkcja podzespołów do ładowarek elektrycznych czy akcesoriów rowerowych — potwierdzają, że druk 3D zmienia sposób wytwarzania.

W tym artykule pokazujemy, jakie części można dziś produkować drukarką 3D, kiedy jest to najbardziej opłacalne i jak technologia przyrostowa pomaga rozwijać nowoczesne produkty.

Z artykułu dowiesz się…

- Jakie rzeczy — od prostych podzespołów po zaawansowane komponenty i narzędzia — można dziś z sukcesem produkować drukarką 3D.

- Dlaczego druk 3D to dziś nie tylko prototypowanie, ale również produkcja.

- W jakich przypadkach druk 3D jest opłacalny przy małoseryjnej produkcji – pokazujemy przykłady z naszych wdrożeń.

- W jaki sposób druk 3D ułatwia produkcję narzędzi, form i oprzyrządowania – mamy konkretne przypadki zastosowań.

- Na czym polegają konkretne korzyści z druku 3D: oszczędność czasu, kosztów, lepsze parametry części, elastyczność produkcji.

- Jak wyglądają wdrożenia u naszych klientów — podajemy przykłady firm, które skorzystały z druku 3D z sukcesem.

Wprowadzenie – od prototypowania do pełnoprawnej produkcji

Druk 3D często postrzega się jako narzędzie do prototypów — szybko i tanio pozwala zwizualizować projekt, sprawdzić dopasowanie lub ergonomię. Jednak rozwój technologii addytywnych i materiały techniczne sprawiają, że dziś druk 3D to proces produkcyjny na równi z tradycyjnymi metodami jak CNC albo wtrysk. Nowoczesne drukarki 3D (SLS / SAF, FDM przemysłowy, SLA, SLM/DMLS) potrafią dostarczyć części o wysokiej wytrzymałości, precyzyjnych wymiarach i powtarzalności niezbędnej w produkcji.

Dowód, że to nie teoria: firma Euroloop wykorzystała druk 3D do produkcji podzespołów do swoich ładowarek elektrycznych. Elementy wykonane zostały na drukarce Stratasys H350 z materiału PA12, spełniając wymagania wytrzymałości, izolacji i odporności na warunki atmosferyczne.

Coraz więcej firm przesuwa druk 3D z fazy R&D do fabryki. Piszemy o tym w naszych case studies. Odpowiedzmy sobie na pytanie “co można produkować drukarką 3D?” i zajrzyjmy do możliwości produkcji niskoseryjnej oraz szans rozwoju narzędziowni.

Co można produkować drukarką 3D? Przegląd kategorii i przykładów

1. Części funkcjonalne i finalne elementy produktu

Druk 3D pozwala wytwarzać obudowy, korpusy, elementy konstrukcyjne, które wcześniej wymagały form, CNC lub montażu wielu części. Dzięki temu można tworzyć gotowe komponenty, gotowe do montażu, często o niestandardowych kształtach, dopasowane do specyfiki produktu.

2. Geometrie niemożliwe do wykonania tradycyjnie („anty-CNC”)

Druk 3D radzi sobie z kształtami, które są trudne lub niemożliwe do wykonania CNC: wewnętrzne kanały, struktury lattice i plastra miodu, złożone detale przestrzenne. To otwiera całkowicie nowe możliwości projektowe — lepsze chłodzenie, lekkość, konsolidację wielu funkcji w jednym detalu.

3. Elementy ultralekkie i zoptymalizowane topologicznie

Dzięki drukowi 3D można projektować elementy o bardzo dobrej relacji wytrzymałość / masa — wsporniki, kratownice, struktury nośne, części dla dronów lub robotów, gdzie liczy się waga i sztywność.

4. Elementy elastomerowe, amortyzujące, sprężyste

Druk 3D pozwala też tworzyć części z materiałów elastycznych lub takie, których geometria daje amortyzację — wkładki, elastyczne zawiasy, sprężyny polimerowe, elementy absorbujące drgania lub uderzenia.

5. Części medyczne i implanty spersonalizowane

W medycynie druk 3D daje szereg możliwości: implanty ortopedyczne, protezy dopasowane indywidualnie, wkładki ortotyczne, osłony i obudowy urządzeń, narzędzia medyczne. Elementy mogą być produkowane na zamówienie, pod konkretnego pacjenta.

6. Komponenty dla elektromobilności i elektroniki

Coraz więcej firm produkuje w druku 3D części do ładowarek, komponenty elektroniczne, obudowy, elementy instalacyjne. Często są one bardzo specyficzne, niedostępne „z półki”. Nasz klient Euroloop to doskonały przykład produkcyjnego druku 3D. Ich podzespoły do ładowarek elektrycznych zostały wykonane addytywnie, z zachowaniem wymaganej wytrzymałości, izolacji i odporności.

7. Radiatory, układy chłodzenia, elementy termiczne dla elektroniki / systemów chłodzenia

Dzięki skomplikowanej geometrii możliwej tylko w druku 3D można projektować choćby wirniki, które optymalizują przepływ powietrza albo odprowadzacze ciepła, które mają złożoną strukturę wewnętrzną lub kanały chłodzenia. W tradycyjnej produkcji ich wykonanie byłoby trudne lub kosztowne. Druk 3D znajduje zastosowanie w elektronice, automatyce i przy urządzeniach wymagających chłodzenia.

8. Elementy architektoniczne, designerskie, strukturalne konstrukcje przestrzenne

Druk 3D coraz częściej pojawia się w architekturze (makiety takie jak ta wykonana dla naszego klienta w technologii PolyJet albo dzieła pracowni makiet architektonicznych Silva), wzornictwie i konstrukcjach przemysłowych. Drukowane są elementy dekoracyjne, panele, kratownice, konstrukcje o niestandardowej geometrii, które trudno wykonać tradycyjnie. To daje dużą swobodę projektową i możliwość personalizacji.

9. Formy wtryskowe, oprzyrządowanie, narzędzia, komponenty do produkcji/opakowań/odlewania

Druk 3D umożliwia wykonywanie form prototypowych, narzędzi, przyrządów, oprzyrządowania do produkcji. To może być np. forma do termoformowania, kopyto, forma do rozdmuchu, forma silikonowa, części montażowe. Narzędziownie wyposaźone w drukarki 3D zyskują elastyczność produkcyjną i nieraz unikają kosztownych przestojów.

Druk 3D w produkcji małoseryjnej

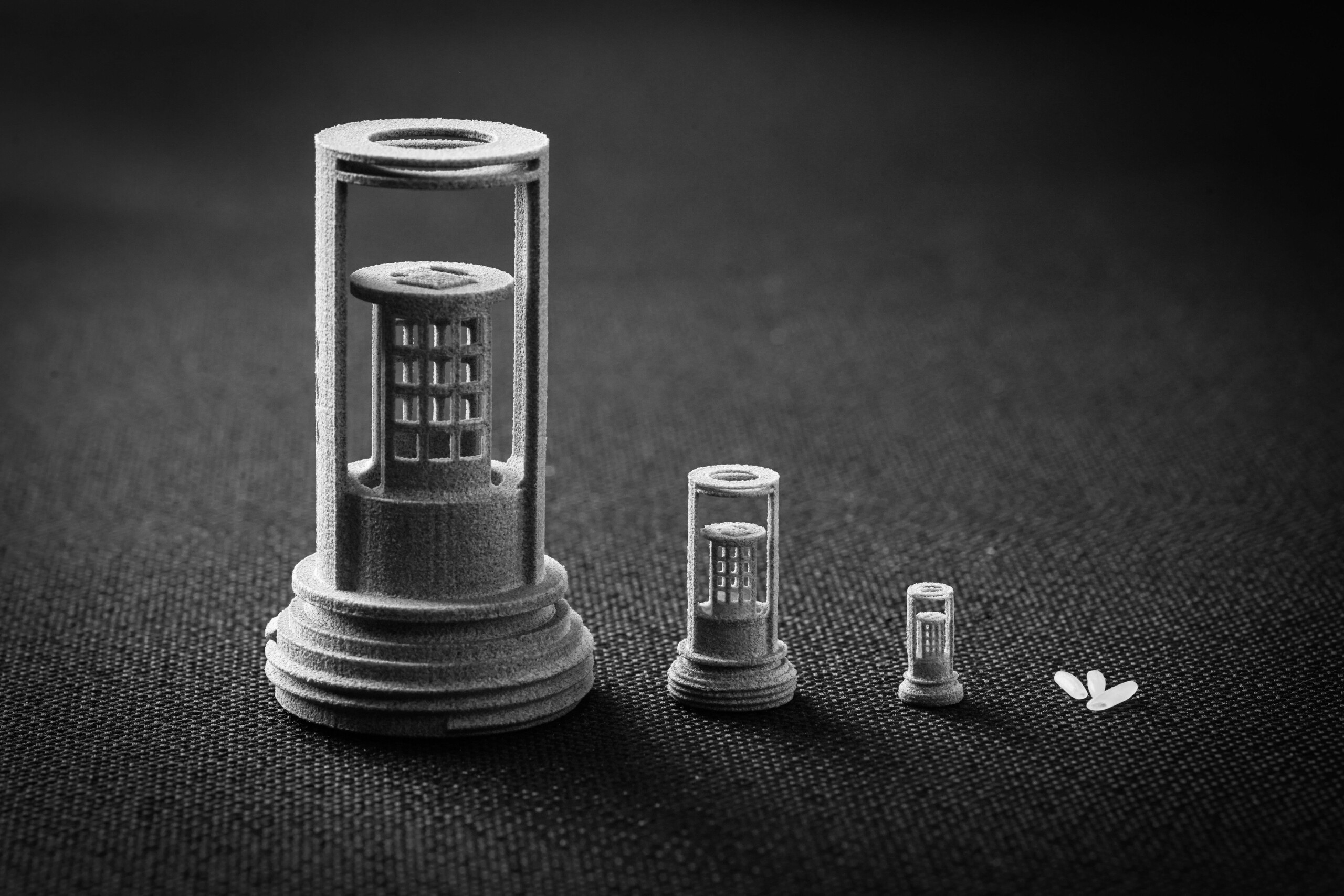

1. Dlaczego druk 3D jest idealny przy seriach 10–1000 sztuk?

Przy małej lub średniej liczbie sztuk koszty form, narzędzi, przygotowania produkcji często zdają się sugerować nieopłacalność. Druk 3D eliminuje lub znacząco redukuje te koszty, a dodatkowo pozwala na elastyczne zmiany projektu, szybkie iteracje, łatwą personalizację i krótkie terminy produkcji, jeśli drukarki 3D znajdują się in house.

2. Typowe kategorie detali do produkcji małoseryjnej

Obudowy, korpusy, złączki, adaptery, elementy konstrukcyjne maszyn, komponenty dla elektroniki, części specjalistyczne do urządzeń, detale do maszyn przemysłowych, elementy instalacji, podzespoły elektryczne, akcesoria, części zamienne.

3. Przykład: produkcja uchwytów kablowych i drobnych detali montażowych

Druk 3D wykorzystywany jest także do produkcji elementów pomocniczych jak uchwyty kablowe. Opisaliśmy produkcję uchwytów kablowych w technologii SAF — dzięki niej możliwe stało się wykonanie setek sztuk uchwytów o wysokiej powtarzalności, wymaganej wytrzymałości i zoptymalizowanej geometrii pod montaż.

4. Małoseryjna produkcja dla automotive – szybkie wdrożenia, lekkie narzędzia i elementy dopasowane do zamówień

Branża automotive korzysta z druku 3D w produkcji małoseryjnej, szczególnie tam, gdzie kluczowe są szybkie iteracje, redukcja masy oraz możliwość tworzenia narzędzi i części o zoptymalizowanej geometrii. Przykładem jest projekt realizowany dla BMW AG, w którym druk 3D pozwolił na wytwarzanie lekkich narzędzi montażowych oraz prototypów komponentów w tempie niedostępnym dla tradycyjnych metod. Dzięki wykorzystaniu technologii FDM i materiałów inżynieryjnych udało się znacząco obniżyć masę oprzyrządowania, poprawić ergonomię pracy i skrócić proces wdrażania nowych rozwiązań.

Z kolei w Brose North America druk 3D w technologii SLS (Formlabs Fuse 1+ 30W) umożliwił produkcję małoseryjną elementów dopasowanych do bieżących zamówień klientów bez konieczności tworzenia form czy zmiany narzędzi. Firma drukuje m.in. elementy prowadnic i komponentów mechanizmów, które dzięki geometrii możliwej w druku 3D są lżejsze, bardziej dopasowane i szybciej dostępne. To pozwala Brose produkować elastyczniej, a procesy montażowe szybciej reagują na potrzeby rynku.

Druk 3D w automotive staje się więc naturalnym wyborem w sytuacjach, gdy liczy się szybkie prototypowanie funkcjonalne, małoseryjna produkcja części oraz efektywne tworzenie narzędzi i oprzyrządowania. Oba case studies potwierdzają, że technologia addytywna realnie wspiera produkcję w globalnych koncernach motoryzacyjnych.

Dzięki takim rozwiązaniom firmy mogą szybko reagować na zmiany, produkować drobne elementy pomocnicze i części montażowe bez konieczności inwestowania w CNC lub formy wtryskowe, właśnie przy niskiej lub średniej skali produkcji.

Druk 3D w produkcji narzędzi, form i oprzyrządowania

1. Drukowane wkładki form z optymalizacją chłodzenia

Za pomocą druku 3D można prototypować formy wtryskowe i tworzyć wkładki z kanałami chłodzenia, z geometrią trudną do wykonania klasycznie.

2. Przyrządy, części montażowe, oprzyrządowanie produkcyjne

Druk 3D, jak pokazaliśmy, pozwala tworzyć części końcowe. Jego przydatność w firmach jest też bezdyskusyjna dla komponentów konstrukcyjnych, obudów, elementów montażowych. W przypadku firmy Aluron z Zawiercia, producenta profili aluminiowych, dostarczyliśmy drukarkę Formlabs Form 4, by z powodzeniem mogła drukować zaślepki, zakończenia profili i łączniki, które wspierają transport, zwiększają bezpieczeństwo i usprawniają logistykę. To pokazuje, że także żywiczny druk 3D sprawdza się przy produkcji „hardware’u” — z wymaganiami trwałości, izolacji, odporności na warunki zewnętrzne.

Druk 3D wniósł tutaj elastyczność i skrócił czas wprowadzania zmian projektowych (kilkaset modeli w stałym druku), co jest kluczowe firmach innowacyjnych i ich narzędziowniach.

3. Formy prototypowe i produkcyjne do tworzyw, odlewów, rozdmuchu

Wiele firm (np. w sektorze opakowań) może wykorzystać druk 3D do tworzenia form rozdmuchowych, czy to w prototypie czy już zastosowaniu końcowym. To pozwala testować nowe kształty opakowań, szybko iterować projekty i obniżać koszty narzędzi. Druk 3D oznacza tu szybkość reakcji, co jest przewagą dla działów R&D takich firm jak Unilever i Serioplast wykorzystujące Formlabs Form 4L.

Dzięki drukarkom 3D możliwe jest eksperymentowanie z kształtem, materiałem i geometrią opakowań, bez konieczności ponoszenia kosztów tradycyjnych form metalowych.

Jak dobrać technologię druku 3D do potrzeb?

Wybór technologii zależy od wymagań projektu:

- FDM / FDM przemysłowy — dobra opcja na prototypy, elementy konstrukcyjne, części techniczne, detale plastikowe wymagające wytrzymałości; drukarki Stratasys, w tym wielkogabarytowe, obsługują szeroką gamę filamentów, tak że można drukować z materiałów o różnej udarności, rozciągliwości i kolorze.

- SAF / SLS — świetna opcja na podzespoły funkcjonalne, komponenty wymagające wytrzymałości, odporności mechanicznej i chemicznej. Wśród dostępnych materiałów są poliamidy i polipropylen, a wydruki mogą zachować wodo- i gazoszczelność.

- SLA / DLP — to wybór firm w przypadkach, kiedy liczy się precyzja, gładka powierzchnia i szczelność. Żywice do druku 3D mogą mieć różnorodne właściowości – od imitujących silikon, przez odporne temperaturowo jak Rigid 10K, po odlewnicze przypominające ceramikę.

- SLM / DMLS (metal) — dla detali metalowych, elementów konstrukcyjnych, narzędzi, komponentów o wysokiej wytrzymałości. Możliwy jest druk ze stali i w stopach aluminium, tytanu, niklu, miedzi.

Przykładowe wdrożenia CADXPERT

1. Euroloop – podzespoły do ładowarek elektrycznych

Firma Euroloop wykorzystała druk 3D do wytwarzania podzespołów swoich ładowarek. Druk odbywał się na urządzeniach Stratasys H350 w technologii SAF z materiałem PA12. Dzięki temu uzyskano wymaganą precyzję (nawet do 20 µm), wytrzymałość mechaniczną, właściwości izolacyjne i odporność na warunki zewnętrzne.

2. ILC Automation – części maszyn i elementy produkcyjne drukowane seryjnie

Firma ILC Automation zdecydowała się na druk 3D w produkcji części maszyn, fikstur i komponentów rurociągów chłodzenia. Zamiast wykonywać części w aluminium lub POM metodami CNC, zastosowano druk FDM przemysłowy (drukarki Stratasys F170/F270/F370). W wyniku tego masa komponentów została znacząco zredukowana, a jednocześnie utrzymano wymaganą wytrzymałość i funkcjonalność. ILC Automation mogła wyprodukować seryjnie elementy (ponad 10 000 sztuk), przy jednoczesnym obniżeniu kosztów jednostkowych i oszczędnościach skali.

3. ARTNOVA – niskoseryjna produkcja akcesoriów rowerowych na systemie Formlabs Fuse

Firma ARTNOVA, producent wysokiej jakości akcesoriów rowerowych, wdrożyła w swoim warsztacie system SLS Formlabs Fuse 1+ 30W, aby zastąpić proces druku 3D w technologii FDM i przyspieszyć proces wytwarzania customizowanych elementów. Dzięki proszkowemu drukowi 3D możliwe stało się tworzenie wytrzymałych i precyzyjnych komponentów, które wcześniej wymagały czasochłonnej obróbki lub były geometrycznie niedostępne.

Druk SLS w materiałach PA12/PA11 pozwolił ARTNOVA produkować krótkie serie komponentów na żądanie, skracając lead time z tygodni do kilkunastu godzin.

FAQ — najczęściej zadawane pytania

Czy druk 3D nadaje się do produkcji seryjnej?

Tak — zwłaszcza jeśli mówimy o produkcji małoseryjnej lub średnioseryjnej, gdy koszty form lub narzędzi byłyby zbyt wysokie. Przykłady firm (Euroloop, Aluron, ARTNOVA, ILC Automation) pokazują, że druk 3D może być opłacalny i efektywny.

Jak dokładne są wydruki 3D?

To zależy od technologii — niektóre (np. SAF/SLS, SLA, DMLS) osiągają bardzo wysoką precyzję, często wystarczającą do produkcji końcowych komponentów. Więcej o precyzji i dokładności poczytasz w specyfikacjach drukarek 3D do pobranie z naszej strony. Mamy też artykuł dotyczący precyzcji i dokładności systemu Formlabs Fuse 1+ 30W.

Czy druk 3D zastąpi CNC lub formowanie wtryskowe?

W wielu zastosowaniach — tak. Druk 3D daje przewagi tam, gdzie liczy się geometria, elastyczność projektu, szybkie zmiany i iteracje, krótkie serie, oszczędności na zasobach ludzkich (praca inżyniera CAM). Jednak dla masowej produkcji wielkoseryjnej formy wtryskowe nadal mają sens.

Jakie materiały są dostępne?

Od tworzyw technicznych (PA, ABS, nylon, poliamidy) przez elastyczne żywice, po metale — wybór zależy od zastosowania i technologii druku. Poczytaj więcej na naszej stronie o materiałach.

Ile kosztuje i ile trwa produkcja?

To zależy od modelu, rozmiaru, technologii. Dzięki eliminacji kosztu form wtryskowych i oczekiwania na nie, dla małoseryjnych produkcji, druk 3D często jest bardziej opłacalny i szybszy. Poczytaj więcej w naszym artykule “Ile kosztuje wydruk 3D?”

Podsumowanie

Druk 3D to dziś coś znacznie więcej niż szybkie prototypy. Technologie addytywne mogą być efektywną i elastyczną metodą na części końcowe i narzędzia. Produkować można całkiem funkcjonalne części, komponenty do elektroniki i elektryczności (zobacz nasz case study ABB), elementy maszyn, narzędzia, formy, oprzyrządowanie, a także seryjnie wytwarzać komponenty w małych i średnich nakładach.

Podaliśmy przykłady polskich firm takich jak Euroloop czy ILC Automation i jasno pokazują one, że przejście na druk 3D przynosi wymierne korzyści: eliminację ograniczeń projektowych, optymalizację topologii, dostępność wielu materiałów.

Jeśli zastanawiasz się, czy twoja część lub produkt nadaje się do druku 3D, skontaktuj się z naszymi konsultantami. Przeanalizujemy projekt, dobierzemy odpowiednią technologię, zoptymalizujemy geometrię pod druk i pomożemy Ci wdrożyć druk 3D w Twojej produkcji.

CADXPERT

Ekspert ds. druku 3D

Zapytaj, czy druk 3D „uniesie” Twój element!

Prześlij formularz, nasz konsultant skontaktuje się z tobą w ciągu 15 minut