Skanery 3D umożliwiają przeniesienie modelu rzeczywistego do postaci cyfrowej ( 3D) nawet w ciągu kilkunastu minut. Jednak jak konkretnie firmy automotive wykorzystują te urządzenia i jakie realne możliwości daje ta technologia? Zapraszam do artykułu w którym przedstawimy zastosowania skanerów 3D.

1. Stworzenie modelu 3D na obrabiarkę CNC lub w celu wykreowania formy

Do stworzenia formy lub przygotowania wyrobu na obrabiarce CNC potrzebny jest model 3D – najczęściej w jednym z formatów CAD. Jeżeli chcemy wyprodukować obiekt taki sam lub podobny, a nie mamy dokumentacji od producenta, prawie niemożliwe jest dokładne 1:1 stworzenie go ręcznie przez projektanta – szczególnie w przypadku, gdy obiekt ma skomplikowany kształt. Firmy wykorzystują więc skanery 3D, aby pozyskać taki model.

Urządzenia te pobierają dane przestrzenne z dokładnością nawet 5μm (0,005 mm), a następnie tworzą model 3D w formacie siatki trójkątów (np. stl, obj, ply). Siatkę trójkątów można wykorzystać bezpośrednio do drukarki 3D lub przerobić na model CAD. (jeśli chcesz dowiedzieć się dokładnie jak działa skaner 3D przeczytaj ten artykuł.)

W celu stworzenia modelu CAD ze skanu 3D wykorzystuje się oprogramowanie do projektowania 3D. Zdecydowanie przyspieszają ten proces dedykowane narzędzia do inżynierii odwrotnej, w które wyposażone jest wiele programów 3D (np. Design X, Solid Edge itd, prawie wszystkie sprzedawane przez nas skanery zawierają w cenie oprogramowanie 3D z modułem do inżynierii odwrotnej Solid Edge Shining 3D Edition). Poprzez wykonywanie np. przekrojów naszego modelu .stl zbieramy informacje o wymiarach modelu, które następnie wykorzystamy do stworzenia modelu CAD np. poprzez funkcję wyciągnięcia czy też wycięcia szkicu.

Model CAD umożliwia już wytworzenie wyrobu na obrabiarce CNC lub pozwala na stworzenie formy. Poniżej przedstawiamy w skrócie opisany konkretny przykład skanowania 3D w celu wycięcia formy na maszynie CNC.

Jeden z naszych klientów, firma C-Tech, zlecił nam skan pokrywy silnika samochodu Mercedes. Przedsiębiorstwo chciało wytworzyć tę pokrywę z innego materiału wprowadzając drobne poprawki do designu.

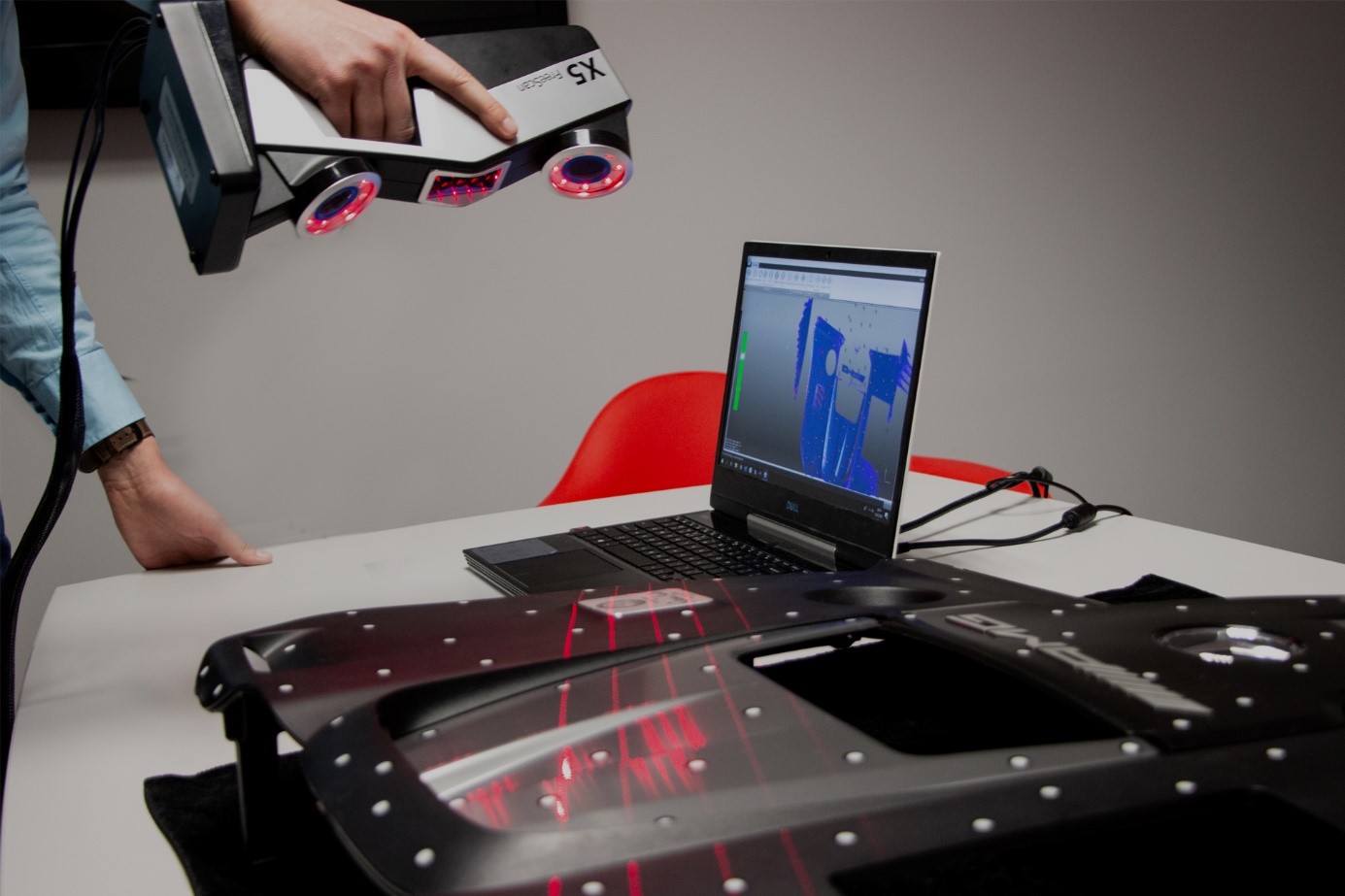

Skanowanie pokrywy silnika z wykorzystaniem skanera laserowego

Dokonano skanu za pomocą laserowego skanera 3D Freescan X5 marki Shining 3D, a następnie przerobiono model na format CAD. Dopasowano go do preferencji klienta oraz zaprojektowano pod kątem produkcji z włókna węglowego w jednym kawałku. Na podstawie pliku stworzono formę, która umożliwia produkcję pokrywy silnika z różnych materiałów – w tym przypadku klient wykorzystuje włókno węglowe. Pod tym linkiem dokładnie opisujemy ten proces skanowania 3D pokrywy silnika.

W podobny sposób firmy tworzą model CAD z pomocą skanera 3D, aby następnie na obrabiarkach CNC:

– odtworzyć zabytkową część samochodu,

– powielić części w takiej samej formie lub z wprowadzonymi zmianami np. ulepszając wygląd, czy naprawiając często psujące się elementy,

– taniej stworzyć daną część niż cena jej zakupu.

Jak wygląda ręczne laserowe skanowanie 3D? – video

2. Kontrola wymiarów i porównanie obiektu z modelem bazowym

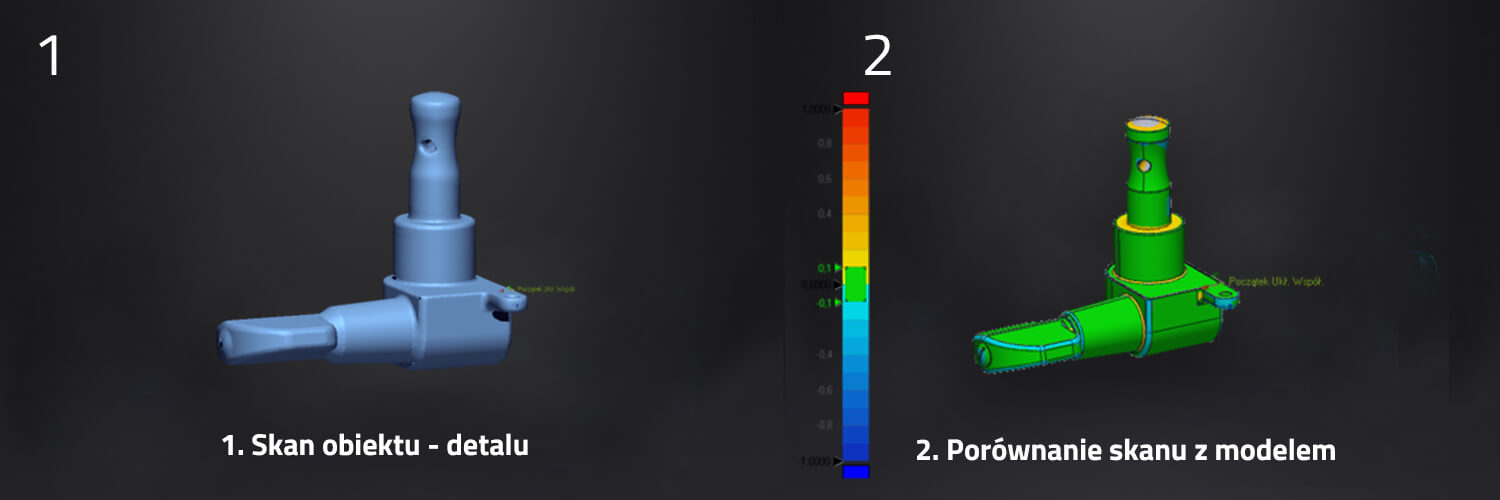

Wiele obiektów tworzonych jest obecnie na podstawie dokumentacji 3D. Mając model 3D przedmiotu, który właśnie został wytworzony możliwe jest porównanie go z modelem referencyjnym (czyli modelem CAD 3D ) i sprawdzenie zgodności. Jak dokładnie wygląda taki proces kontroli wymiarów z wykorzystaniem skanera 3D?

- Skaner 3D tworzy cyfrowy model 3D fizycznego obiektu, który właśnie został wytworzony (np. obrabiarką CNC, odlany z żeliwa, wytłoczony z metalu itd.) z dokładnością np. 5 μm (w zależności od urządzenia, dokładność podana dla urządzenia OptimScan 5M).

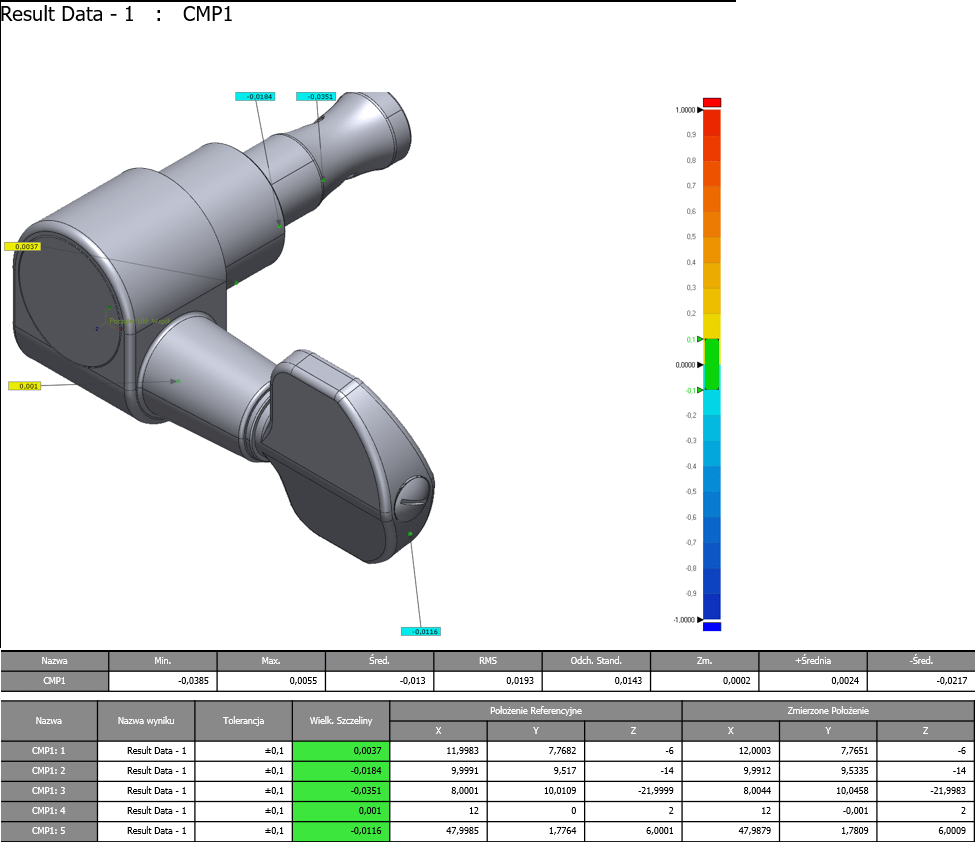

- Specjalne oprogramowanie do kontroli jakości automatycznie porównuje skan z modelem 3D, według którego został wykonany dany element.

- Program pokazuje wszystkie odchyłki, nieprawidłowości oraz niezgodności wymiarów, a następnie generuje raport pomiarowy. Przykładowy raport pokazany jest na zdjęciu poniżej.

3. Dopasowanie nowych elementów i kontrola kolizji

W procesie zastępowania, czy przeprojektowywania elementów kluczowe jest idealne dopasowanie nowych części. Jest to kolejny obszar, w którym wykorzystywane są skanery 3D.

Przykładem takiego zastosowania jest proces w firmie, która produkuje samochody kempingowe (pojazdy te buduje się często na bazie zwykłych samochodów wprowadzając przeróbki).

Przedsiębiorstwa z tej branży wykorzystują skaner 3D, aby szybko otrzymać model samochodu bazowego, a następnie na tej podstawie projektować wnętrza, wprowadzać zmiany w projekcie i tworzyć części za pomocą obrabiarek CNC. Pozwala to idealnie dopasować nowe elementy oraz przeprowadzić tzw. „wirtualny montaż”, który umożliwia wykrycie kolizji, problemów podczas montażu, trwałości elementów i umożliwia zmianę projektu przed wytworzeniem obiektu. Pozwala to uniknąć wielu pracochłonnych zmian i kosztó związanych z przerabianiem wytworzonych części.

Modele 3D powstałe ze skanerów wykorzystywane są do wielu innych symulacji takich jak: testy aerodynamiczne czy wykrywanie kolizji podczas pracy danej części np. symulując pracę drzwi, tłoków silnikowych itd.

4. Analiza miejsc wypadków

Skanery 3D są coraz częściej wykorzystywane przy analizie wypadków komunikacyjnych. W przypadku takich zdarzeń nierzadko zostaje zablokowany lub utrudniony ruch i wymagane jest szybkie usunięcie zniszczonych pojazdów. Z drugiej strony miejsce musi być dokładnie przeanalizowane, aby nie został przeoczony żaden szczegół, który może mieć kluczową wagę dla ustalenia okoliczności sprawy. Aby połączyć te dwa sprzeczne interesy wykorzystuje się właśnie skanery 3D.

Urządzenia te umożliwiają szybkie przeniesienie miejsca wypadku do modelów 3D, czy stworzenie informacji topograficznej, aby następnie na projekcie 3D przeanalizować okoliczności zdarzenia. Dzięki temu nie tylko szybciej można wznowić ruch komunikacyjny, ale również przeprowadzić dodatkowe symulacje zdarzenia zwiększając możliwości analizy. Skanowanie pojazdów powypadkowych stosuje się również w celu dokładnego dokumentowania szkód ubezpieczeniowych.

Poniższe video prezentuje jak wygląda analiza miejsc wypadków z wykorzystanie skanera laserowego FARO Focus.

Podsumowanie

Każdy kolejny klient to często nowe zastosowanie skanerów 3D i przypadek, który warto opisać. Powyżej przedstawiliśmy kilka, aby pokazać możliwości jakie otwierają skanery 3D dla branży automotive. Zachęcamy do kontaktu i opisania swojej działalności, a doradzimy konkretne rozwiązania skanerów 3D, które przyspieszą Państwa pracę.

Nowy skaner 3D EinScan HX – stworzony dla automotive.

Zachęcamy do zapoznania się z najnowszym laserowym skanerem 3D – EinScan HX, który bez problemu skanuje obiekty ciemne oraz błyszczące i wykorzystywany jest do skanowania samochodów lub ich części. Zapytaj o aktualną ofertę lub umów się na darmową demonstrację skanera 3D.