Każdy projektant produktu, inżynier i architekt na pewno przeszedł przez ten scenariusz: projektujesz produkt, który koncentruje się głównie na funkcjonalności. Niestety szybko okazuje się, że jest on zbyt drogi w produkcji. Przeprojektowujesz więc go pod kątem możliwości produkcyjnych, wtem! okazuje się, że jest zupełnie nieatrakcyjny pod względem estetycznym. Koniec końców ponownie modyfikujesz go tylko po to, by stwierdzić, że brakuje mu funkcjonalności, która miała być punktem wyjściowym.

Niezależnie od tego, czy Twoim produktem jest narzędzie, pojazd czy budynek, idealna równowaga atrybutów projektowych jest często nieuchwytna i zawsze czasochłonna.

Pomyśl co by się stało, gdybyś mógł skupić się wyłącznie na funkcjonalności przyszłego projektu, model wykonałaby za Ciebie sztuczna inteligencja, za realizację odpowiadałoby grono specjalistów, a koniec końców to wszystko doprowadziłoby do redukcji kosztów projektowych.

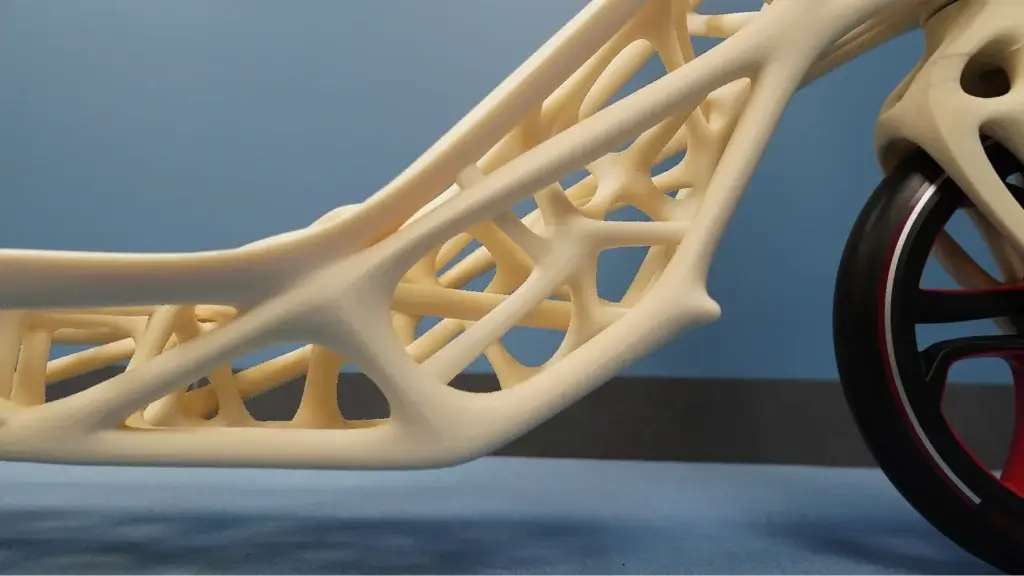

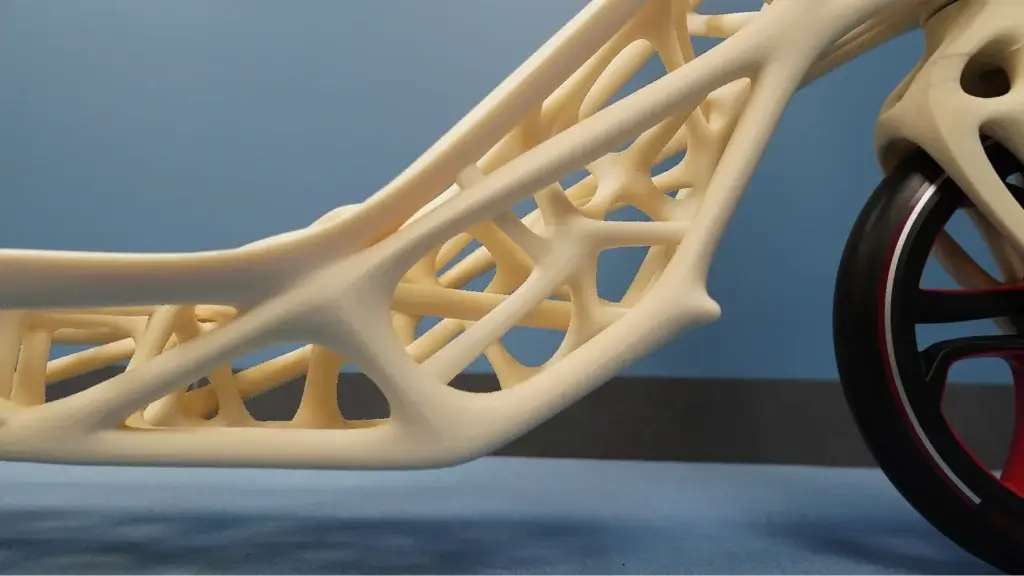

Zobacz, jak Dział Usług Druku 3D z firmy CadXpert zrealizował projekt hulajnogi zaprojektowanej przez naszych inżynierów. W dalszej części tekstu postaramy się przybliżyć możliwości wykorzystania sztucznej inteligencji w tworzeniu bionicznych modeli, które są lekkie i wyjątkowo wytrzymałe, a ich produkcja jest możliwa prawie wyłącznie dzięki wykorzystaniu technologii druku 3D.

Parametry techniczne hulajnogi

- technologia: FDM przemysłowy,

- drukarka: Stratasys F770,

- materiał: ASA Ivory,

- warstwa: 0.254 mm,

- czas druku: 155h,

- wypełnienie: 100%,

- projekt: CadXpert.

Model składa się z dwóch części i został zaprojektowany w celach prezentacyjnych. Zastosowanie rozpuszczalnego materiału podporowego sprawiło, że struktura dolnej części hulajnogi została nienaruszona przy obróbce końcowej. W projekcie dolnej części hulajnogi została wykorzystana sztuczna inteligencja, umożliwiająca optymalizację topologiczną – dzięki temu zredukowano estymowaną wagę hulajnogi o 40%. Wykorzystanie sztucznej inteligencji umożliwia również projektowanie generatywne, które bywa mylnie używane jako synonim optymalizacji topologicznej. Czym się w takim razie różnią?

Optymalizacja topologii a modelowanie generatywne

Optymalizacja topologii nie jest nowa. Istnieje od co najmniej 20 lat i jest szeroko dostępna w popularnych narzędziach oprogramowania CAD. Oprogramowanie generuje zoptymalizowaną koncepcję siatki modelu, gotową do oceny przez inżyniera. Podstawą dla obu metod jest określenie sił działających na geometrię – rodzaju, wartości i kierunku oraz materiału z jakiego wykonany będzie obiekt. Różnicą jest to, że optymalizacja topologii wymaga, aby model zaprojektowany przez człowieka od samego początku działał, ograniczając proces, jego wyniki i skalę.

W pewnym sensie optymalizacja topologii służy jako podstawa projektowania generatywnego. Projektowanie generatywne idzie jednak o krok dalej i eliminuje potrzebę wstępnego modelu zaprojektowanego przez człowieka, przejmując rolę projektanta w oparciu o z góry określony zestaw ograniczeń.

Projektowanie generatywne to proces eksploracji projektu, który wykorzystuje sztuczną inteligencję do tworzenia szerokiej gamy rozwiązań dla złożonych problemów. W skrócie polega na wyznaczeniu założeń dotyczących wydajności i ustalania priorytetów (m.in. kosztów, metody produkcji, materiałów, wagi, rozmiaru etc.); następnie generowane są setki alternatywnych projektów do rozważenia. Druk 3D odgrywa niebagatelną rolę w rozwoju (i wykorzystaniu) metod projektowych tego typu.

Projektowanie generatywne, optymalizacja topologii i druk 3D

Dlaczego metody optymalizacji i druk 3D dobrze ze sobą współpracują?

Algorytmy często tworzą wysoce wydajne kształty organiczne ze wspomagającą kratownicą – zaprezentowaną w projekcie hulajnogi – które są zbyt kosztowne lub wręcz niemożliwe do wytworzenia przy użyciu konwencjonalnych technologii produkcyjnych, takich jak formowanie wtryskowe albo produkcja ubytkowa. Druk 3D sprawdza się doskonale w przypadku zastosowań, w których ważna jest wydajność, a optymalizacja jest niezbędna. Należy też podkreślić, że pod względem ekonomicznym opłacalność drukowania 3D wzrasta wraz ze złożonością kolejnej wersji projektu.

Technologie addytywne są bardziej konkurencyjne kosztowo przy niższych wolumenach produkcji, ponieważ nie trzeba osiągać ekonomii skali, aby zrekompensować koszty konfiguracji urządzeń lub tworzenia dedykowanych form do każdego z projektów. Umożliwia to masową personalizację produktów, która jest domeną projektowania generatywnego.

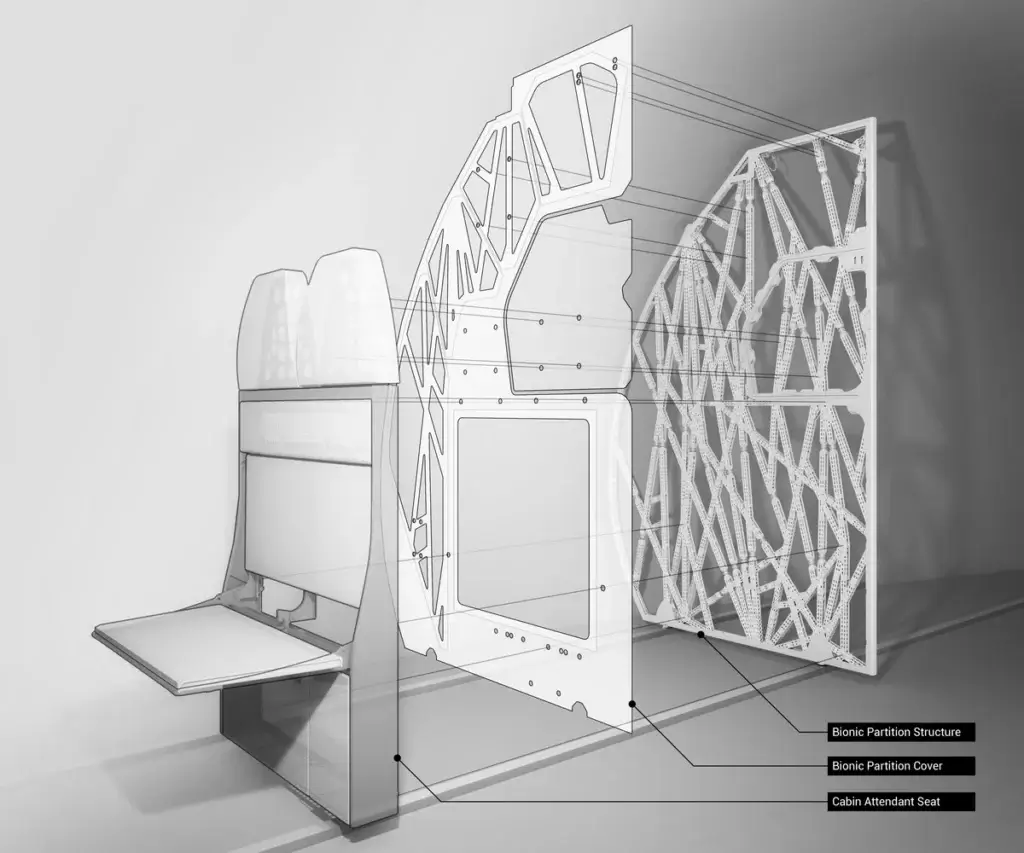

Projektowanie generatywne oraz optymalizacja topologii mają niemal nieskończoną liczbę zastosowań, zwłaszcza w kontekstach przemysłowych. Airbus, słynny producent samolotów, wykorzystał je do przeprojektowania wewnętrznej przegrody swojego samolotu A320. Wykorzystując moc oprogramowania do projektowania generatywnego, opracowano rozwiązanie, które ostatecznie pozwoliło zaoszczędzić 45% masy części – czyli 30 kg. Ta redukcja masy oznacza, że samolot zużywa mniej paliwa, co z kolei zmniejszy ślad węglowy całej branży transportu lotniczego.

Modyfikując parametry projektowe w coraz bardziej wyrafinowanych pętlach, inżynierowie mogą znaleźć wysoce zoptymalizowane i dostosowane rozwiązania projektowe dla szerokiego zakresu wyzwań inżynierskich; takich jak uczynienie komponentów produktu lżejszymi, mocniejszymi i bardziej ekonomicznymi. Jeśli się nad tym zastanowić, projektowanie generatywne i druk 3D to nieziemskie połączenie. Dzięki procesom addytywnym, które umożliwiają wielokrotne nakładanie cienkich warstw materiałów, producenci mogą tworzyć części o nawet najbardziej złożonych geometriach z dowolnego rodzaju materiału stałego – od termoplastów przez żywicę aż po metal.

Wykorzystanie metod optymalizacji w przemyśle

Projektowanie przy wykorzystaniu sztucznej inteligencji znalazło zastosowanie w wielu branżach – od lotnictwa i architektury po produkcję i towary konsumpcyjne.

Na przykład w przemyśle motoryzacyjnym inżynierowie wykorzystują projektowanie generatywne oraz optymalizację topologiczną, aby zmniejszyć wagę komponentów, poprawić słabe obszary projektowe, obniżyć koszty produkcji poprzez konsolidację komponentów i skrócić czas wprowadzania nowych produktów na rynek. Za to w branży sprzętu sportowego projektanci wykorzystują je, aby osiągnąć nowy poziom wydajności produktu przy jednoczesnej minimalizacji kosztów produkcji. W przemyśle lotniczym projektowanie generatywne umożliwia producentom linii lotniczych zmniejszyć masę i poprawić wytrzymałość elementów samolotu.

Druk 3D – makiety, modele i wizualizacje

Wykorzystaj zaawansowane procesy produkcyjne i zrealizuj swój projekt dzięki usługom druku 3D w CadXpert. Masz pomysł, ale nie wiesz, jak urzeczywistnić koncepcję – skontaktuj się z naszymi specjalistami!

Skontaktuj się z naszym specjalistą

Rafał Gurga

Kierownik Działu Usług 3D

+48 12 307 25 24 wew. 2

+48 787 054 856

rafal.gurga@druk3d.cx