Wytwarzanie w technologiach przyrostowych, zarówno z metalu jak i tworzyw sztucznych, znajduje coraz szersze zastosowanie w branży morskiej. Obecność usługowych firm druku 3D i dystrybutorów drukarek 3D w klastrach morskich otwiera nowe horyzonty dla firm produkcyjnych. Możliwe staje się skrócenie łańcuchów dostaw i bezproblemowa fabrykacja części na żądanie. Przedstawiamy korzyści, jakie płyną z wykorzystania druku 3D w przemyśle morskim i przybliżamy potencjalny zwrot z inwestycji na konkretnym przykładzie.

Druk 3D stanowi kluczowy element przemysłu 4.0, rewolucji przemysłowej opartej na cyfrowych i zautomatyzowanych technologiach. Z kolei druk 3D w morskim sektorze produkcyjnym przyczynia się do skrócenia cyklu produkcyjnego, wspiera rozwój inteligentnych systemów monitorowania i utrzymania, a także otwiera nowe źródła oszczędności. Z naszego artykułu dowiesz się:

- Jak druk 3D wkroczył do zastosowań przemysłu morskiego?

- Jakie korzyści dla przemysłu morskiego niesie druk 3D?

- Jakie są zalety nowych materiałów do druku 3D dla przemysłu morskiego?

- Jaki przykładowy zwrot z inwestycji może przynieść druk 3D w branży morskiej?

- Poznasz firmę CadXpert, dystrybutora drukarek 3D i usługodawcę druku 3D, członka klastra BSSC.

Druk 3D w klastrze BSSC

Doświadczenia Duńskiego Klastra Morskiego z drugiej dekady XXI w. wskazują, że obecność druku 3D w przestrzeni zainteresowań branży morskiej jest korzystna dla dynamicznego i zielonego rozwoju. Inicjatywa Green Ship of the Future (GSF) w latach 2016-2018 zbadała możliwości przemysłowego druku trójwymiarowego w technologii FDM na pokładach statków, a wyniki wykazały, że istnieje szereg korzyści także w zakresie wytwarzania przyrostowego w lądowej przestrzeni produkcyjnej.

Przemysł stoczniowy może osiągnąć wyższą elastyczność łańcuchów dostaw dzięki nowym materiałom do druku 3D certyfikowanym do wykorzystania i pracy w warunkach morskich. Krótsze czasy oczekiwania na części, eliminacja przestojów, zmiana sposobu wytwarzania narzędzi produkcyjnych, to tylko niektóre z korzyści, które niesie udział przedsiębiorstw druku 3D w klastrze morskim BSSC.

CadXpert w Baltic Sea and Space Cluster

Firma CadXpert, dystrybutor usług i rozwiązań druku 3D, dołączyła do klastra morskiego BSSC (Baltic Sea and Space Cluster), aby w pełni uczestniczyć w wymianie doświadczeń i nowoczesnych technologii w branży morskiej. Co więcej pionierską rolę w rozwijaniu druku 3D w przemyśle morskim odgrywa firma Stratasys, a CadXpert ma status Platinum Partner, pozwalający na sprzedaż, wdrażanie i serwis wszystkich rozwiązań tego producenta na terenie Polski. Drukarki 3D i dedykowane materiały lidera technologii addytywnych przyczyniają się do rozwoju produkcji nisko i średnioseryjnej oraz prototypowania w przemyśle morskim. Poprzez członkostwo w klastrze morskim BSSC, CadXpert zyskuje dostęp do unikalnej platformy wymiany informacji oraz współpracy z innymi przedsiębiorstwami w swoim obszarze kompetencji, a także nawiązuje do najnowszych trendów i potrzeb przemysłu morskiego.

Certyfikowane SOLAS 74 – ISO 18079 materiały do druku 3D od firmy Stratasys stwarzają szersze możliwości dla przedsiębiorstw morskich. CadXpert jest gotowy w pełni wspierać każdy etap wdrażania tych pionierskich rozwiązań druku 3D w sektorze przemysłu morskiego. Teraz możesz poznać materiały i przykłady zastosowań w kontakcie z ekspertami wdrażania technologii 3D i prześledzić, jakie korzyści może przynieść wytwarzanie przyrostowe w twojej działalności.

Przemysł morski – jakie korzyści z druku 3D?

Przemysł morski jest znany z trudnych warunków testowych i wysokich wymagań dotyczących wydajności oraz bezpieczeństwa. Teraz, w wyniku kumulacji doświadczeń z innych gałęzi przemysłu (przemysł lotniczy, motoryzacyjny, kolejnictwo) wprowadza nową wartość dzięki wdrożeniu druku 3D. Poniżej przedstawiamy korzyści, które sprawiają, że zaimplementowanie druku 3D staje się atrakcyjne dla branży morskiej.

Spełnianie wymogów branży maritime

Materiały stosowane w druku 3D spełniają surowe wymogi dotyczące ochrony przeciwpożarowej oraz odporności na czynniki zewnętrzne. Zapewniają lekkość i wytrzymałość niezbędne dla elementów używanych w warunkach morskich.

Redukcja kosztów

Minimalizacja przestojów statku, eliminacja strat z łańcucha logistycznego przez produkcję na miejscu oraz możliwość realizacji szybkich zamówień “na żądanie” skutkują istotnym obniżeniem kosztów operacyjnych.

Redukcja masy obiektów

Druk 3D umożliwia projektowanie i wytwarzanie elementów o zoptymalizowanej masie, co przekłada się na zwiększenie efektywności energetycznej jednostki pływającej. Wykorzystanie zaawansowanych drukarek Stratasys umożliwia wybór stopnia wypełnienia i grubości ścian elementu w obrębie jednego materiału (kratownice, struktura plastra miodu, pełne). To pociąga za sobą możliwości produkcji elementów lekkich i zoptymalizowanych pod konkretne potrzeby.

Optymalizacja kształtu i złożoności obiektów

Możliwość tworzenia jednego elementu z wielu części daje pole do optymalizacji kształtu i złożoności konstrukcji. Przyczynia się to do zwiększenia wydajności produkcji i trwałości samego elementu finalnego. Możliwe są np. wkładki z metalu lub stosowanie kompozytów z włóknem węglowym. Druk 3D często umożliwi produkcję elementów bardziej skomplikowanych geometrycznie niż obrabiarka pięcioosiowa (np. części z kanałami wewnętrznymi).

Elastyczność R&D

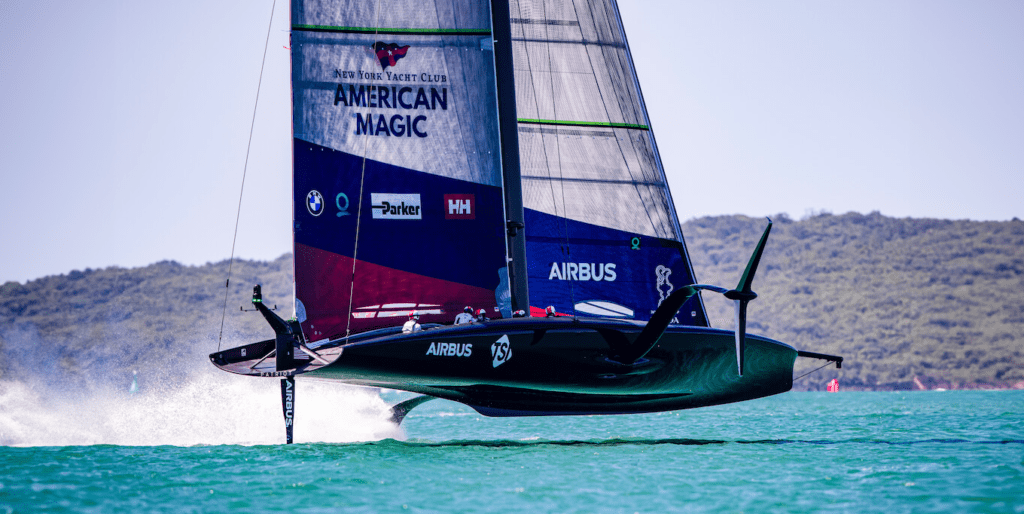

Druk 3D umożliwia szybkie dostosowywanie się do dynamicznych potrzeb działów badań i rozwoju firm morskich, co zwiększa elastyczność procesów prototypowania i przyspiesza proces pozyskania narzędzi. To ścieżka do szybszego wprowadzania zmian i doskonalenia rozwiązań potrzebnych na morzu.

Produkcja “na żądanie”

Możliwość produkcji części w dowolnej lokalizacji, bez konieczności dodatkowych opłat przewozowych czy celnych, umożliwia bardziej efektywne zarządzanie łańcuchem dostaw. Druk 3D może być używany bezpośrednio na pokładzie statku do produkcji części w przemysłowej technologii FDM. Zwiększa to niezależność jednostki od zewnętrznych dostawców i napraw w portach. Na rozwiązania pokładowe od firmy Stratasys zdecydowały się marynarki Stanów Zjednoczonych, gdzie na przykład drukarki F900 są stałym elementem wyposażenia lotniskowców, i Republiki Federalnej Niemiec.

Zrównoważony rozwój

Precyzyjne dozowanie materiałów i możliwość ponownego wykorzystania surowców przekładają się na zmniejszenie ilości odpadów generowanych w procesie produkcyjnym. Co więcej, druk 3D ogranicza konieczność stosowania szkodliwych substancji chemicznych, co sprawia, że proces produkcyjny jest bardziej przyjazny dla środowiska.

Postprodukcja elementów

Za drukiem 3D idzie łatwa i efektywna postprodukcja elementów, np. lakierowanie i polerowanie. Obróbka końcowa może zwiększyć funkcjonalność i jakość powierzchni wytworzonych części. Dodatkowo można również połączyć druk 3D z obróbką maszynową CNC, tak by elementy końcowe były jeszcze lepiej dostosowane do wymogów.

Powyższa lista korzyści plasuje druk 3D jako przydatne narzędzie dla przemysłu morskiego. Uczestnicy procesów produkcji i utrzymania jednostek pływających zyskują nowego sojusznika, który wspiera innowacyjność, elastyczność badań i zrównoważony rozwój.

Przykłady zastosowań technologii addytywnych w branży morskiej

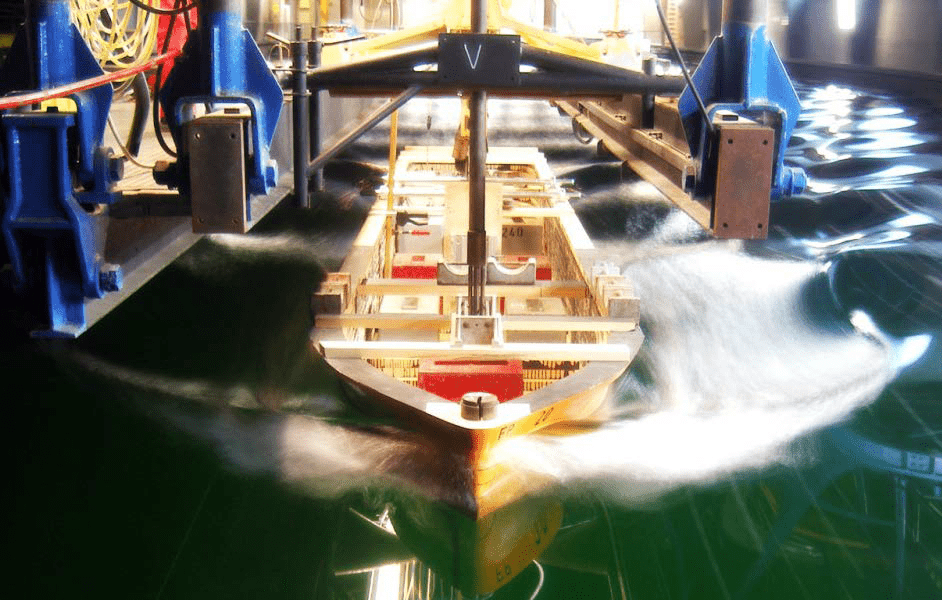

W branży morskiej technologie addytywne znalazły zastosowanie w różnych obszarach, a wydruki 3D można znaleźć nie tylko w elementach trzeciorzędowych statków. Druk 3D umożliwia szybkie tworzenie prototypów różnych elementów, co pozwala na sprawne testowanie i iterację projektów przed przeniesieniem ich do produkcji. Dzięki możliwościom druku 3D można efektywnie wytwarzać niskie i średnie serie części. Ograniczone ilości specjalistycznych komponentów będą łatwo dostosowywalne do konkretnych wymagań i potrzeb klienta. To szczególnie istotne w przypadku produkcji unikatowych części, które nie są dostępne na rynku masowym.

Wśród konkretnych “morskich” zastosowań druku 3D znajdziemy:

- szybkie i precyzyjne tworzenie specjalistycznych narzędzi – w technologii 3D w krótkim czasie powstaną złożone narzędzia, zestawy naprawcze, prowadnice.

- szybkie prototypowanie – drukowanie 3D pozwala na krótszy czas realizacji prototypów dla transportu morskiego.

- wytwarzanie uchwytów i przyrządów, osprzętu wykorzystywanego w procesie produkcyjnym – kluczowa jest dostępność skomplikowanej geometrii elementów oraz skrócenie czasu wymiany zużytych i zepsutych komponentów maszyn.

- wytwarzanie części zamiennych – dzięki drukarkom 3D możliwa stała się redukcja długiego czasu dostawy części zamiennych związanego ze stworzeniem formy wtryskowej lub zaprojektowaniem obróbki CNC.

- tworzenie form odlewniczych – z drukiem 3D ułatwione jest tworzenie używanych w przemyśle form odlewniczych, np. do betonu i tworzyw sztucznych.

- tworzenie elementów napędowych statków – przeczytaj o wytworzeniu łopat śruby napędowej w technologii Wire Arc Additive Manufacturing (WAAM) przez europejskie konsorcjum.

- produkcja elementów wyposażenia – wiele firm współpracujących ze stoczniami może stosować technologię druku 3D do produkcji podzespołów i wyposażenia stref zewnętrznej, kuchennej, hotelowej i technicznej okrętów.

Zalety części wyprodukowanych w druku 3D dla przemysłu morskiego

Od kiedy pojawiły się na rynku i uzyskały odpowiednią certyfikację nowe materiały do druku 3D (ASA, Nylon 12, Ultem 9085), przemysł morski może wdrożyć zmianę metod wytwarzania zaawansowanych komponentów. Części będą posiadały certyfikację SOLAS 74 – ISO 18079, co oznacza, że spełniają najwyższe standardy bezpieczeństwa morskiego.

Ponadto, materiały używane do druku 3D jak Antero 800NA i Ultem 9085 posiadają pożarową certyfikację UL94. Niektóre mają wysokie temperatury dekompozycji (HDT) sięgające nawet 213 stopni Celsjusza, co sprawia, że są one odporne na ekstremalne warunki, takie jak wysokie temperatury w silnikach czy otoczeniu spalin.

Części drukowane w 3D charakteryzują się wytrzymałością na ciśnienie w autoklawie sięgającą 7 atmosfer, co jest wystarczające dla szeregu zastosowań w przemyśle morskim. Materiały używane do druku 3D są również odporne na promieniowanie UV, co jest kluczowe w kontekście intensywnego wystawienia na działanie słońca i wody w środowisku morskim.

Przykładowe case study i zwrot z inwestycji

Firma Mercury Marine ze Stanów Zjednoczonych od 80 lat zajmuje się produkcją prywatnych i komercyjnych silników napędowych do łodzi. Jako lider innowacji wprowadziła już własny stop aluminium i coraz szerzej stosuje druk 3D na hali produkcyjnej i w produktach finalnych.

W ich procesie produkcji mocowanie naklejek do osłon silników wymaga specjalnych nakładek, które szybko podlegają zużyciu (w cyklu rocznym). Jednocześnie ważny jest materiał ich wykonania i wysoka dostępność. Tradycyjne wytworzenie takiej części za pomocą formy wtryskowej zajmuje 6 miesięcy, a koszt jednostkowy sięgał $1150 USD, utrudnione jest także idealne dopasowanie do krzywizn osłony.

Zastosowanie technologii druku 3D FDM pozwoliło zredukować czas produkcji nakładki do 1 tygodnia (sam druk części może trwać nawet kilka dni!), a koszt zmniejsza się do 370 USD. Tym samym zwrot z inwestycji na pojedynczej części wyniósł 96% oszczędności czasu wykonania i 68% kosztów.

Podsumowanie

Rozwój druku 3D w przemyśle morskim niesie za sobą niepodważalne korzyści, usprawniające procesy produkcji i stabilizując łańcuchy dostaw. Obecność firm druku 3D w klastrach morskich stwarza zaś nowe perspektywy dla przedsiębiorstw produkcyjnych.

Wspomniana technologia FDM to nie jedyne rozwiązanie wytwarzania przyrostowego bazujące na wysokiej dokładności produkowanych elementów i krótkim czasie produkcji. W ofercie członka klastra BSSC CadXpert znajduje się druk 3D w technologii FDM, SAF, PolyJet i SLA oraz P3. Odpowiedni dobór korzystnych rozwiązań dla przemysłu morskiego będzie wiązał się z oceną potrzeb ilościowych, materiałowych i czasowych.

W każdym wypadku konsultanci CadXpert podejmą rozmowy z członkami klastra, służąc możliwościami zamówienia wydruków próbnych, testami technologii i przestrzenią do wspólnych poszukiwań optymalizacji na polu projektowym.

Druk 3D z CadXpert to szansa na rozeznanie nowej ścieżki rozwoju i wdrożenie wielu usprawnień. Konsultanci druku 3D wyliczają indywidualny zwrot z inwestycji, dostarczają wydruków próbnych i prezentują możliwości na miejscu. Cała konsultacja jest bezpłatna i szczegółowo dopracowana pod konkretne przypadki zastosowań.

W ciągu kolejnej dekady podmioty klastra mogą być uczestnikami zmiany, w której druk 3D stanie się nieodłącznym narzędziem wspierającym innowacyjność, elastyczność, oraz zrównoważony rozwój w dynamicznym świecie przemysłu morskiego. Teraz na rynku polskim powstaje możliwość dołączenia do nowej fali innowacji wraz z CadXpert.

Skontaktuj się z naszym specjalistą

Dariusz Hankus

Specjalista ds. druku 3D

+48 881 277 775

dariusz.hankus@druk3d.cx