Zespół BRX / Prodrive wykorzystał druk 3D z materiału Nylon Carbon Fiber do przygotowania samochodów rajdowych na najbardziej ekstremalną imprezę offroad. Na drukarkach 3D MakerBot powstało w sumie ponad 30 części do samochodów BRX Hunter T1, którymi jechali Sebestian Loeb oraz Nani Roma. Drukarki 3D METHOD X były przydatne zarówno podczas produkcji pojazdów, jak i w trakcie Rajdu Dakar 2021.

Zespół Prodrive jest znany wszystkim fanom rajdów samochodowych. Kierowcy z tego teamu wielokrotnie stawali na wysokich miejscach na podium w różnych dyscyplinach motosportu. Pod jego skrzydłami jeździ m.in. Sebastian Loeb dziewięciokrotny mistrz wiata WRC i najbardziej utytułowany kierowca rajdowy w historii oraz Nani Roma, który dwukrotnie wygrywał Rajd Dakar. W tym roku zespół wystartował w Arabii Saudyjskiej pod szyldem Bahrain Raid Xtreme (BRX) z zupełnie nowym samochodem BRX Hunter T1 stworzonym specjalnie z myślą o tym ekstremalnym wyścigu.

Ostatecznie Nani Roma, weteran pustynnego rajdu, który aż 25 razy stawał na starcie tej imprezy zakończył Rajd Dakar 2021 na 5 miejscu. Jest to rekordowo wysoka lokata w grupie pojazdów debiutujących w Dakarze.

Pilot Daniel Elena i kierowca Sébastien Loeb przed swoim samochodem rajdowym BRX Hunter na Rajdzie Dakar 2021 w Arabii Saudyjskiej

Pandemia wstrzymuje produkcję samochodu

W związku z tym, że BRX Hunter to nowy pojazd, który nie startował w tak trudnym rajdzie, na inżynierów, mechaników i kierowców czekało bardzo trudne zadanie. Prace nad samochodem rozpoczęto pod koniec 2019 roku i szybko okazało się, że i tak napięty grafik trzeba będzie przesunąć. Z powodu pandemii i globalnego lockdownu na długi czas zamknięto warsztat w Wielkiej Brytanii. Zespół BRX zamiast roku miał do dyspozycji tylko dziewięć miesięcy na to, by przygotować auto do rajdu, który, jak wiadomo, odbywa się w styczniu.

W związku z tym, że BRX Hunter to nowy pojazd, który nie startował w tak trudnym rajdzie, na inżynierów, mechaników i kierowców czekało bardzo trudne zadanie. Prace nad samochodem rozpoczęto pod koniec 2019 roku i szybko okazało się, że i tak napięty grafik trzeba będzie przesunąć. Z powodu pandemii i globalnego lockdownu na długi czas zamknięto warsztat w Wielkiej Brytanii. Zespół BRX zamiast roku miał do dyspozycji tylko dziewięć miesięcy na to, by przygotować auto do rajdu, który, jak wiadomo, odbywa się w styczniu.

Drukarka 3D MakerBot METHOD przyspiesza dostawę części z włókna węglowego

Team mierzył się z wieloma wyzwaniami. Jednym z nich były problemy z dostawą części spowodowane pandemicznymi obostrzeniami i problemami z logistyką.

Rozwiązaniem okazała się inwestycja w druk 3D. DMS, czołowy dostawca elementów z włókna węglowego polecił zespołowi BRX urządzenia marki MakerBot. Dwie drukarki 3D MakerBot METHOD X przyspieszyły prace nad powstawaniem samochodu. Inżynierowie mogli szybko prototypować potrzebne części, testować nowe pomysły, ale także produkować gotowe podzespoły, których nie dało się załatwić u producentów.

Istnieje ogromna lista korzyści wynikających z używania MakerBot METHOD X w porównaniu z normalną produkcją, takich jak szybkość i elastyczność. W momencie projektowania części do samochodu często zaczyna się od wydrukowania części na drukarce 3D, aby zobaczyć, jak to będzie wyglądało. Możliwość wypróbowania elementu przed przejściem do produktu końcowego pozwala nam łatwo i szybko wprowadzać zmiany. Ta szybka iteracja pozwala nam również pozostać blisko osi czasu produkcji, a jednocześnie oszczędzić mnóstwo pieniędzy — tłumaczy Paul Doe, główny inżynier Prodrive.

Drukarka 3D MakerBot METHOD X w warsztacie Prodrive

Z fabryki na pustynne piaski rajdu Dakar 2021

Dwie drukarki 3D MakerBot METHOD X zostały zapakowane na ciężarówki serwisowe teamu BRX/Prodrive i w wielu sytuacjach ratowały kierowców przed poważną stratą cennego na rajdzie czasu. Drukarki 3D były używane do wytwarzania części, mocowań, a także elementów, które m.in. zastępowały fabryczne części z aluminium. Bardzo często drukarka pracowała dosłownie na środku pustyni w Arabii Saudyjskiej, z dala od jakiejkolwiek cywilizacji.

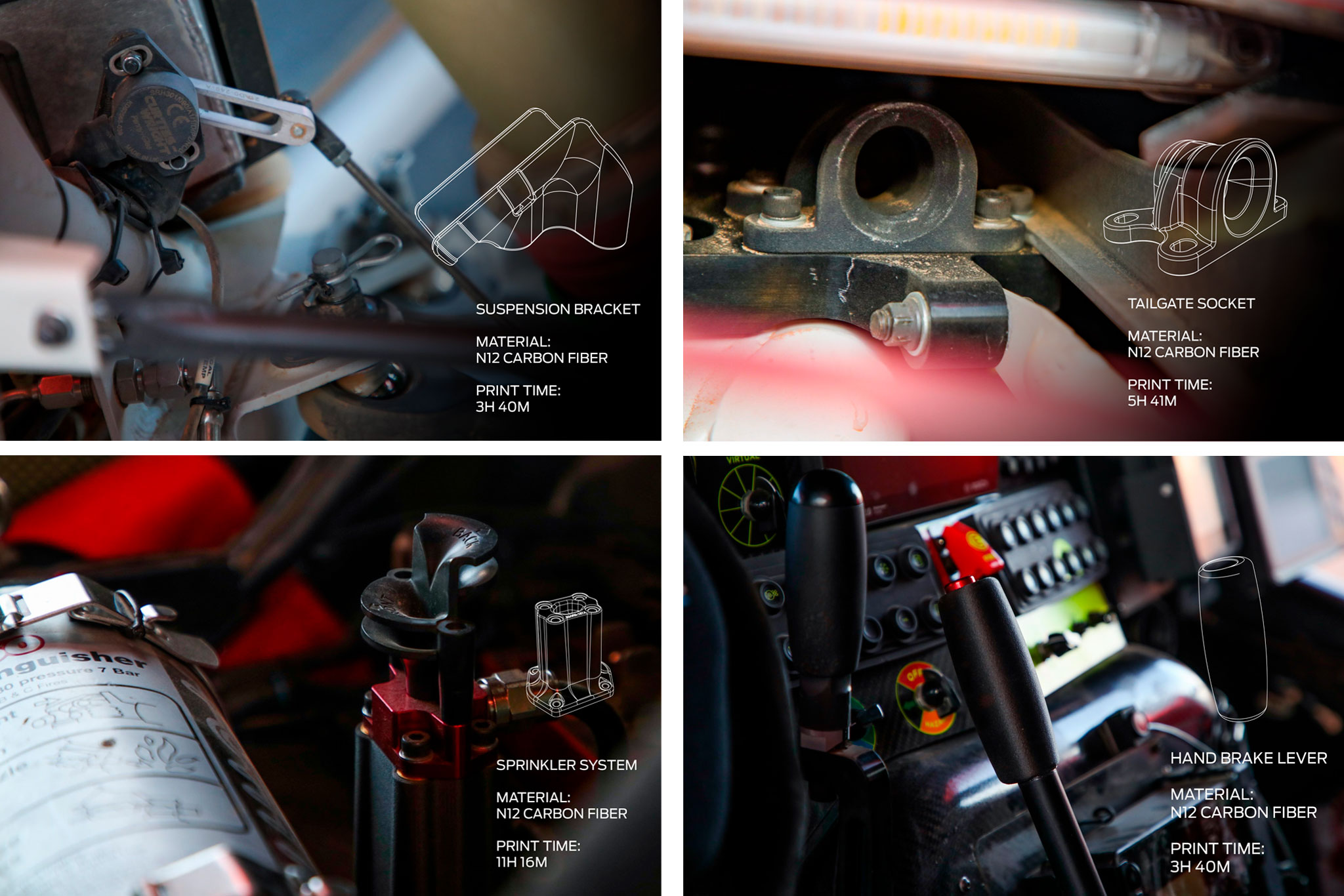

Zespół BRX wykorzystał drukarkę 3D MakerBot METHOD X do produkcji ponad 30 części do samochodów rajdowych Hunter T1, którymi jechali Sebestian Loeb oraz Nani Roma. Na Methodzie X powstało m.in. mocowanie czujnika położenia zawieszenia, który zbiera dane o działaniu amortyzatora, dynamice pojazdu, ustawieniu kół, wale napędowym i nie tylko. Informacje przekazywane zespołowi służą do lepszej analizy oraz do poprawy osiągów pojazdu. System mocowania został wydrukowany z materiału MakerBot Nylon 12 Carbon Fiber. Cały proces uzyskania odpowiedniego mocowania czujnika zawieszenia zajął tylko półtorej godziny. Z nową częścią w rękach zespół był gotowy umieścić ją w samochodzie, by kontynuować zbieranie danych.

Części do samochodu BRX Hunter T1 wydrukowane z materiału Nylon 12 Carbon Fiber na drukarce 3D MakerBot METHOD X

To było dla nas coś nowego. W przeszłości używaliśmy wytwarzania przyrostowego, ale nie byliśmy w stanie uzyskać części na żądanie – stwierdził Paul Doe z Prodrive. Ponadto materiały, których użyliśmy w METHOD X, w szczególności nylon z włóknem węglowym, wykazały wyższą wydajność niż to, z czego korzystaliśmy w ostatnich latach. W samochodzie jest sporo części, takich jak wnęki silnika i od strony kół w pobliżu hamulców, gdzie temperatura dochodzi do 120 °C, i gdzie tradycyjne materiały FDM nie wystarczają, zmuszając nas do powrotu do aluminium, które jest kosztowne . W tym przypadku mogliśmy wydrukować części z Nylon CF, który jest w stanie wytrzymać bardzo wysokie temperatury. Ekstrudery w METHOD X naprawdę otworzyły nam dostęp do wielu nowych aplikacji.

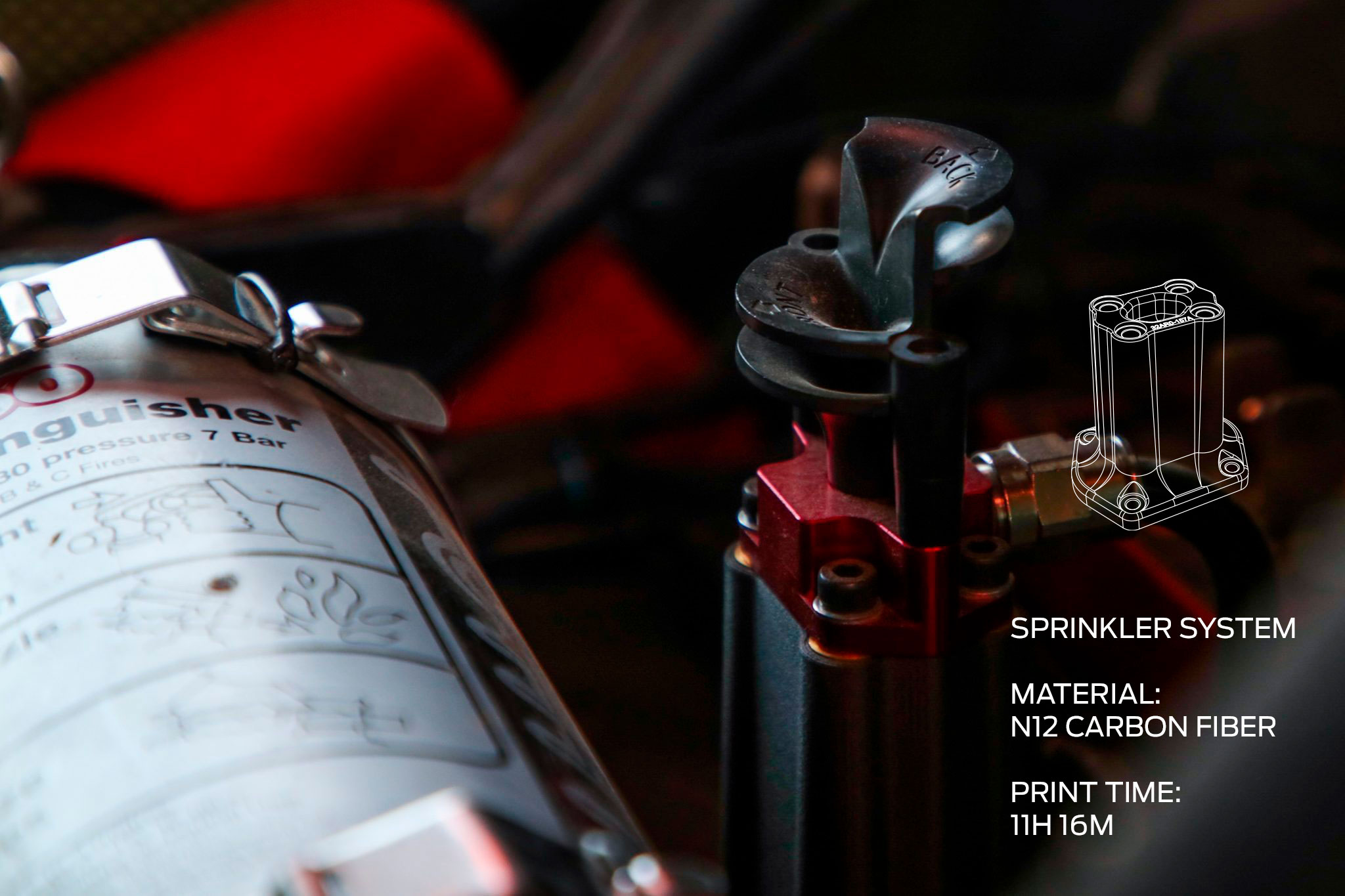

Inżynierowie i mechanicy zwrócili także uwagę na lekkość drukowanych komponentów, co ma duże znaczenie w sportach motorowych. Części z nylonu wzmacnianego włóknem węglowym miały znacznie niższą masę, a przy tym zachowywały wysoką wytrzymałość. Jednym z takich elementów: mocnych, lekkich i odpornych na wysoką temperaturę był uchwyt na jedną z dysz systemu gaszenia pożaru znajdującego się w środku kokpitu. Ze względu na rozmiar samochodów każdy pojazd był wyposażony w dwa systemy przeciwpożarowe. Przy bardzo gorącym silniku z turbodoładowaniem, 500-litrowym zbiornikiem paliwa i innymi łatwopalnymi materiałami, systemy przeciwpożarowe mają kluczowe znaczenie. Normalnie zespół musiałby wykonać to mocowanie dyszy z metalu, takiego jak stal lub aluminium, co byłoby czasochłonne i kosztowne. Wspornik z drukarki 3D mógł mieć dowolny, nietypowy kształt, co zwiększyło jego funkcjonalność i zapewniło większą ergonomię w kokpicie.

Wspornik dyszy systemu przeciwpożarowego, dzięki drukarce 3D projekt mógł być dostosowany do wymagań mechaników

Dzięki dostępnym drukarkom 3D MakerBot METHOD X oraz katalogowi cyfrowych części i narzędzi jesteśmy w stanie drukować na żądanie oraz pracować sprawniej i wydajniej. Mamy bardzo ambitne plany zwiększenia liczby pojazdów w nadchodzących latach. W miarę zwiększania skali możemy potrzebować więcej niż kilku maszyn na wyposażeniu. Koszt druku jest stosunkowo niski w porównaniu z innymi rodzajami procesów produkcyjnych, więc inwestycja zwróci się w dłuższej perspektywie. Mamy mnóstwo projektów, więc będzie więcej okazji do przetestowania serii METHOD — podsumował Doe.