Instytut Tele- i Radiotechniczny w Warszawie korzysta z technologii druku 3D podczas prowadzenia badań nad rozwojem technologii oraz w trakcie dostarczania innowacyjnych produktów dla swoich kontrahentów. Inżynierowie z ITR w Warszawie szacują, że przemysłowa drukarka 3D w technologii FDM pozwala skrócić czas wykonania detalu aż o 70%.

Warszawski Instytut Tele- i Radiotechniczny prowadzi prace naukowo-badawcze oraz przygotowuje nowe produkty do wdrożenia na skalę przemysłową. Instytut prowadzi działalność gospodarczą i dostarcza na rynek, m.in. urządzenia i systemy zgrzewania ultradźwiękowego, piece badawcze oraz urządzenia dla energetyki. Dzięki wykorzystaniu przemysłowej drukarki 3D Stratasys F170 inżynierowie ITR mogą tworzyć zaawansowane prototypy i testować różne wersje produktu. Technologia przyrostowa usprawnia procedury, skraca czas dostawy komponentów i przekłada się na realne oszczędności rzędu 30% na detalu.

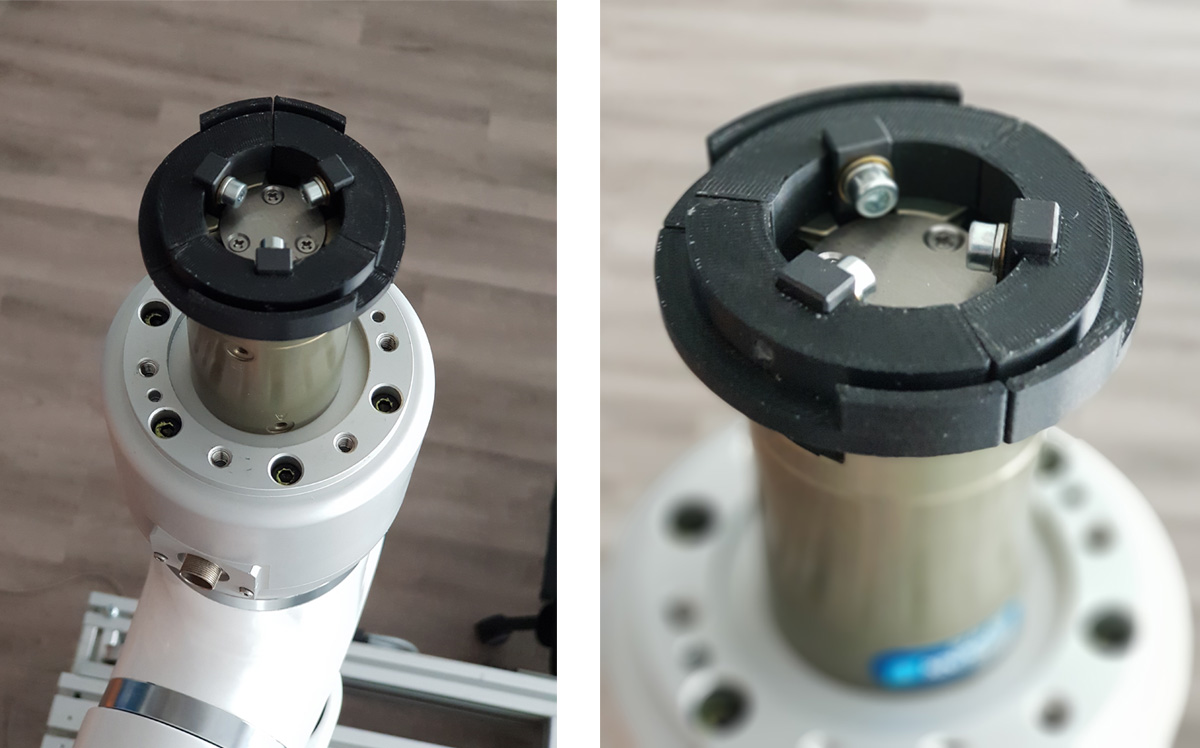

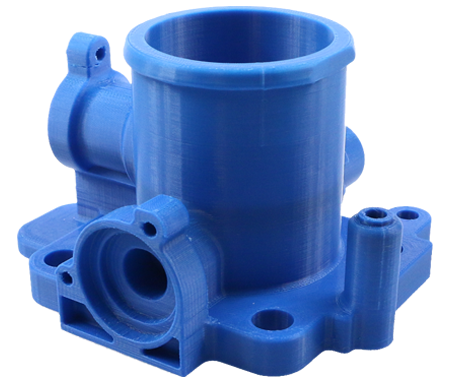

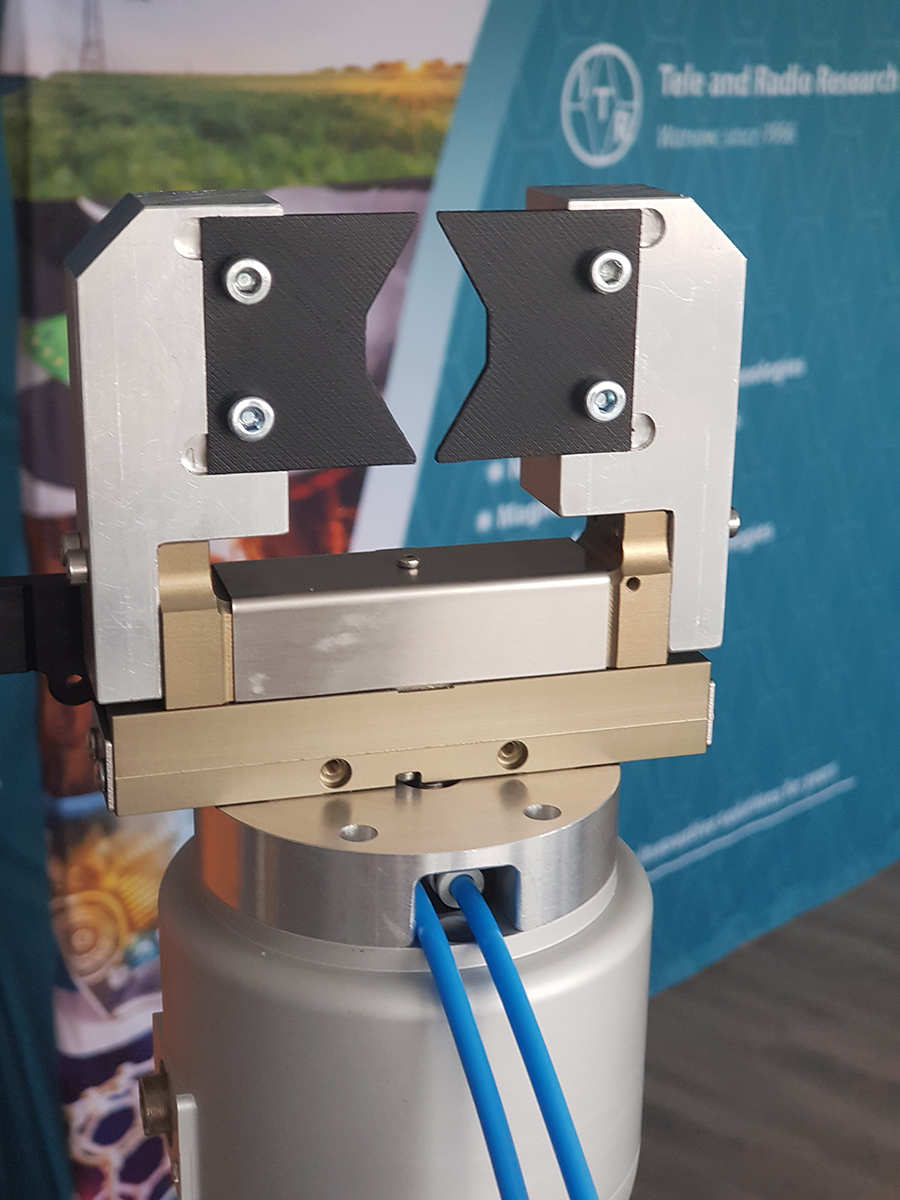

Chwytak robota przemysłowego wydrukowany na drukarce 3D Stratasys F123

Druk 3D przyspiesza produkcję

W działalności Instytutu dominują kierunki badań związane z technologiami ultradźwiękowymi, elektrotermią, próżnią oraz specjalizowanymi systemami teleinformatycznymi. Misja Instytutu jest realizowana poprzez prowadzenie prac naukowo-badawczych oraz przez aplikacje tych prac i przygotowanie ich do wdrożenia na skalę przemysłową.

Drukarki 3D są w ITR elementem systemu szybkiego prototypowania technologii. Umożliwiają wykonanie detalu w ciągu kilku godzin od powstania pomysłu.

Bardzo ważną cechą jest możliwość wysłania do drukarki elementu zaprojektowanego przez inżyniera, co eliminuje koszty współpracy z warsztatem mechanicznym. Elementy wykonane w technologii FDM obniżają również koszty projektowania, analiz i badań opracowanych detali – tłumaczy Marcin Kiełbasiński, Kierownik Centrum Badawczego Technologii Przemysłowych w ITR.

Kolejnym ważnym czynnikiem jest możliwość szybkiej weryfikacji elementów docelowo wykonywanych w formie wypraski. W tym przypadku korekta gotowej formy może okazać się bardzo kosztowna bądź niemożliwa.

Elementy wykonane na drukarkach Stratasys wykorzystywane są w urządzeniach przemysłowych produkcji ITR. Swoje zastosowanie znalazły między innymi w zgrzewarkach ultradźwiękowych Sonic Welder i Sonic Rotor. Są to wsporniki płytek PCB, prowadnice oraz osłony.

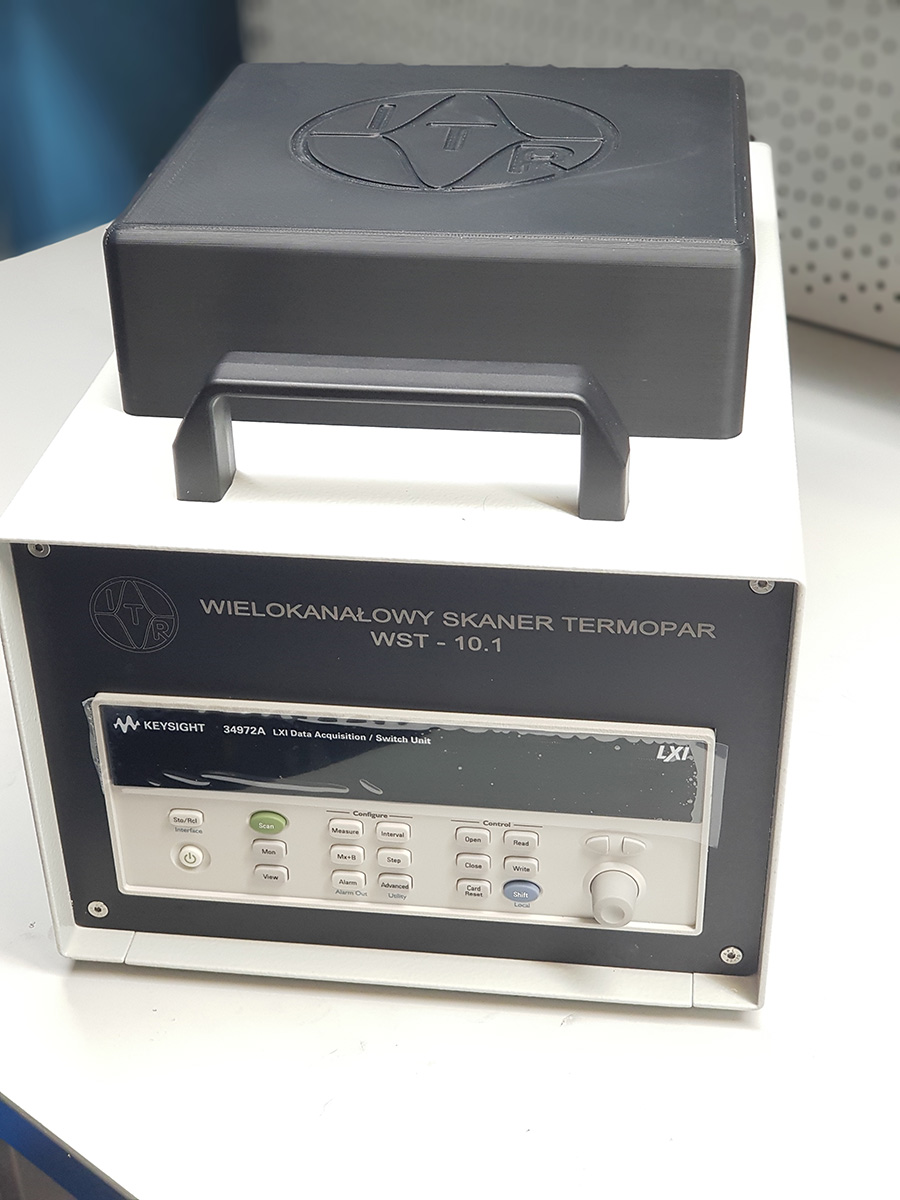

Urządzenie z wydrukowaną osłoną. Od góry widoczny logotyp ITR

70% krótszy czas wykonania. 30% niższe koszty

Największą zaletą, w naszym przypadku, jest możliwość szybkiego prototypowania detali. Zaoszczędzony czas możemy przeznaczyć na wykonanie kolejnych iteracji detalu, co przekłada się na większą niezawodność urządzeń oraz ich niższą cenę – dodaje Marcin Kiełbasiński.

Wdrożenie drukarki 3D Stratasys F170 przełożyło się wymiernie na krótszy czas produkcji urządzeń. Wykonanie prototypu chwytaka robota przemysłowego przy użyciu druku 3D zajęło o 70% mniej czasu w porównaniu do konwencjonalnych metod prototypowania. Dzięki drukarce 3D zaoszczędzono 30% kosztów potrzebnych na wykonanie elementu.

Wdrożenie drukarki 3D Stratasys F170 przełożyło się wymiernie na krótszy czas produkcji urządzeń. Wykonanie prototypu chwytaka robota przemysłowego przy użyciu druku 3D zajęło o 70% mniej czasu w porównaniu do konwencjonalnych metod prototypowania. Dzięki drukarce 3D zaoszczędzono 30% kosztów potrzebnych na wykonanie elementu.

Wykorzystanie zalet druku 3D przekłada się bezpośredni na szybszy czas dostawy produktu, a pośrednio również na jego niższą cenę. Jest to doceniane przez inżynierów w takich instytucjach jak warszawski Instytut Tele-i Radiotechniczny.